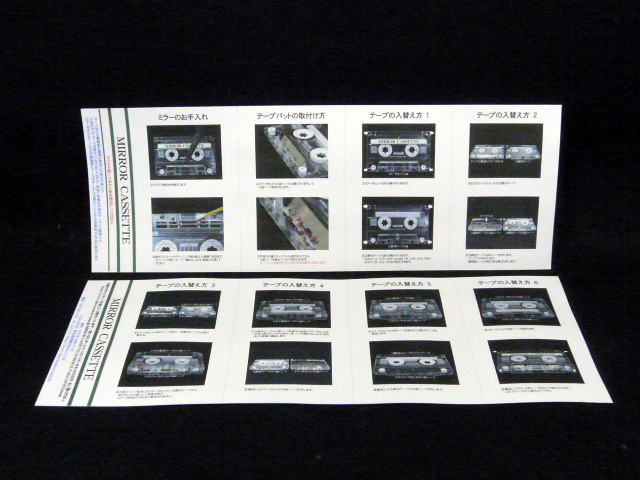

| �e�[�v�p�X�����ƃ~���[�J�Z�b�g�ɂ��� (2015�N11��13��) |

|

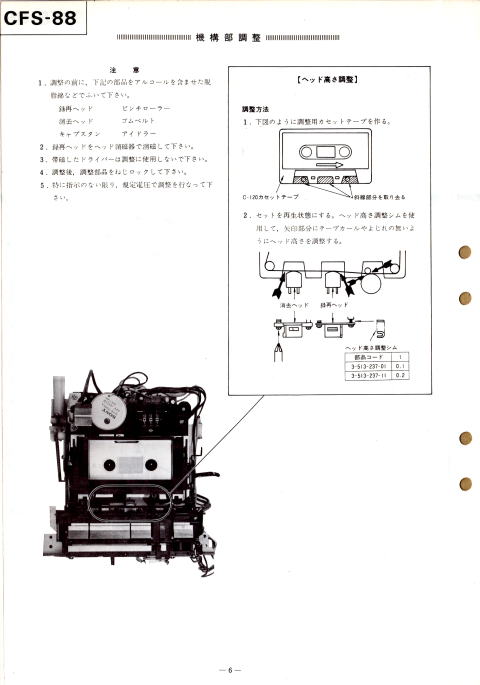

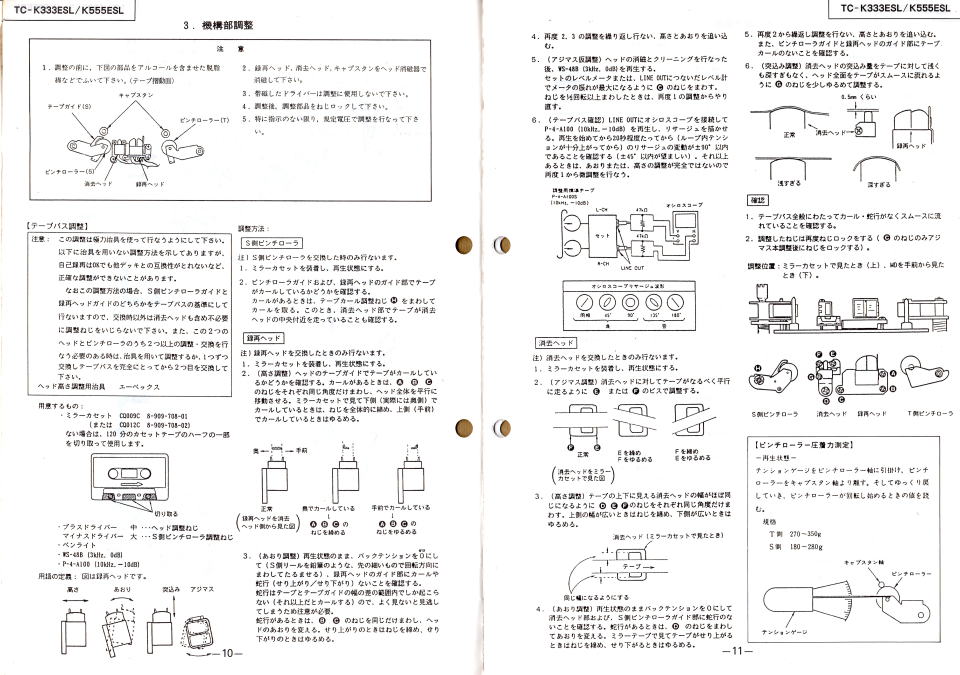

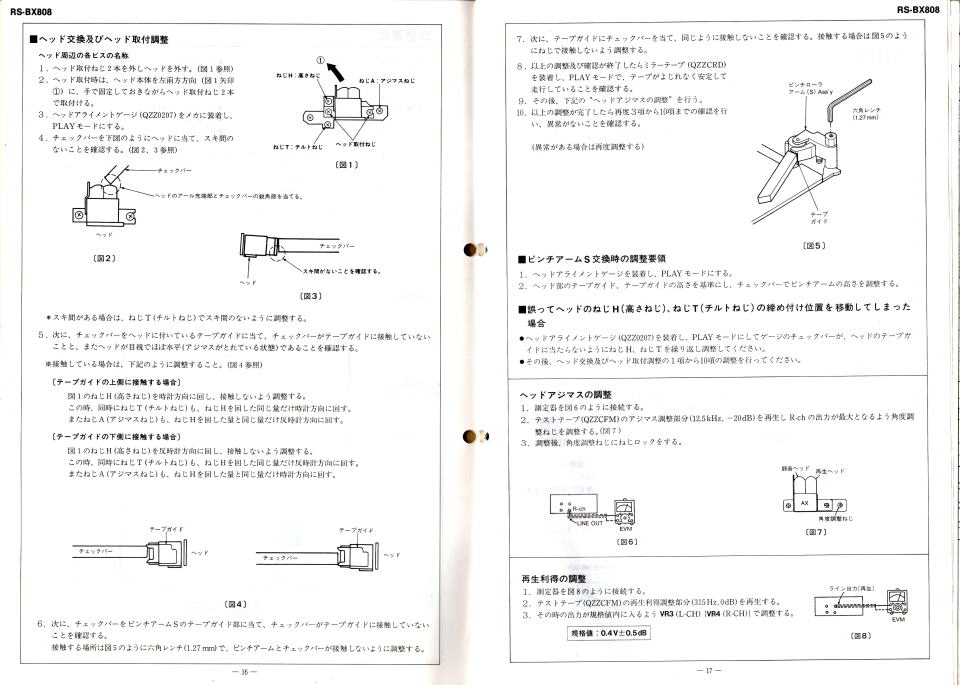

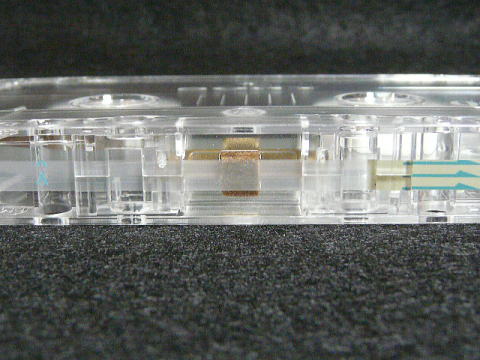

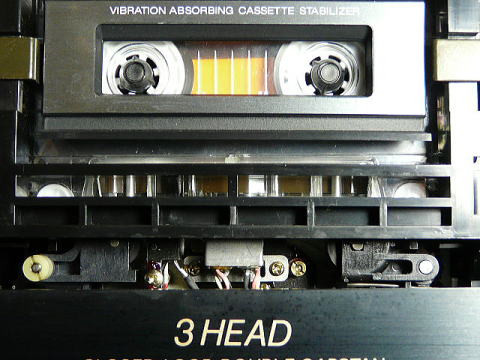

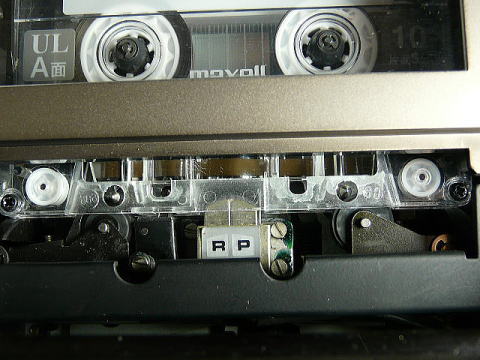

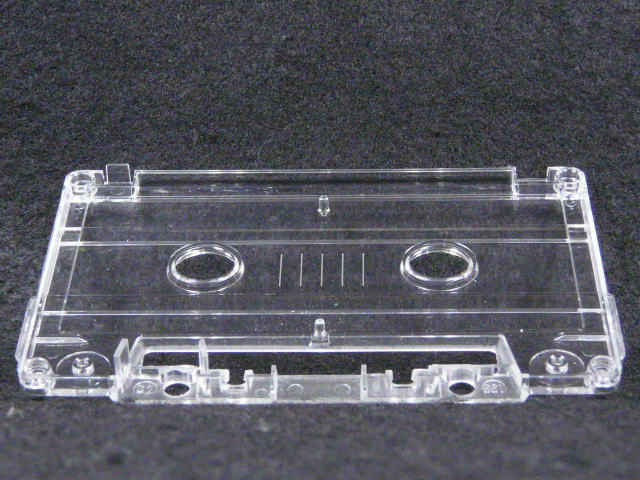

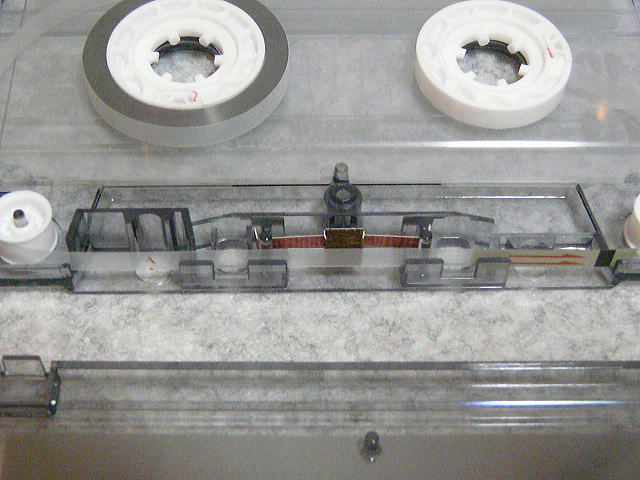

| �e�[�v���s�̋@�\���̒����͍ŏ��ɕK�v�ȍ�Ƃł��B ��ȃe�X�g�e�[�v��ɂ߂Ă��܂�Ȃ����߂ɂ��A�ŏ��ɕK�v�ȍ�Ƃ��e�[�v�p�X�����ł��B �~���[�J�Z�b�g�́A�e�[�v���J�[��������֍s���Ă��Ȃ������m�F���邽�߂ɕK�v�Ȏ���ł��B �Q�w�b�h�Ȃǂ̏ꍇ�́A�J�Z�b�g�e�[�v�����H���������ł��\�ł��B ���Ƃ��āA�J�Z�b�g�n�[�t�̈ꕔ�������H�����ŏo���钲���p�J�Z�b�g�e�[�v�ł��B  ���̗�Ƃ��ĂR�w�b�h�f�b�L�ŁA�N���[�Y�h���[�v�E�f���A���L���v�X�^�������Ȃǂ͂���ɕ��G�ɂȂ�܂��B  ���ꂼ��̃w�b�h�̌X���̒����ӏ��������܂��B �ʂ̗�Ƃ��āA�w�b�h�A���C�����g�Q�[�W���g�p���Ē������Ă���A�~���[�J�Z�b�g���g����������܂��B  �e�[�v�p�X�����͑�ȍ�Ƃł��B ���݂́A�Ɩ��p�̃~���[�J�Z�b�g�͎s�̂���Ă��܂���B �����ŁA���ݓ���ł���J�Z�b�g�e�[�v�����H���Ď�������Ă݂܂��B ���H���@�ƍޗ����A���ꂩ�猤�����Ă����܂��B �o��������Y��ɉ��H�����āA������x�ʎY�ł���悤�ɂ��Ă݂����Ǝv���܂��B |

|

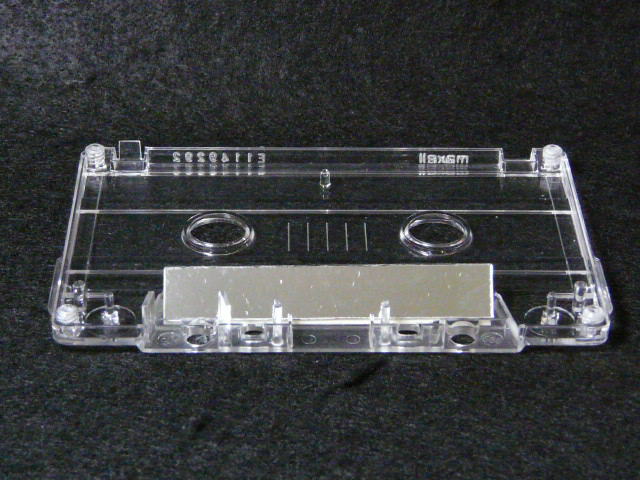

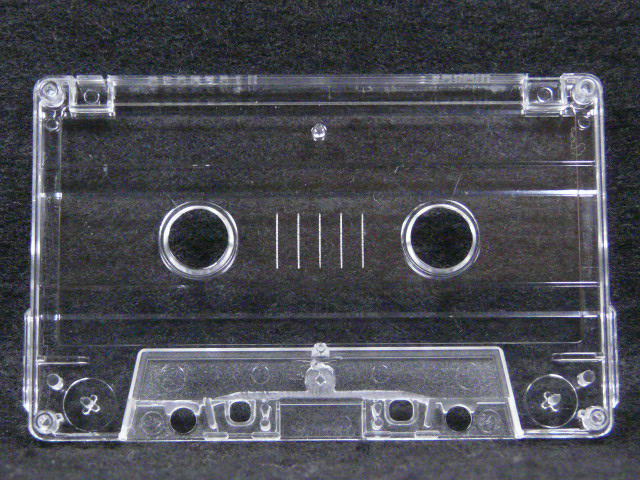

| ���ݓ���ł���J�Z�b�g�e�[�v�̍\���ׂ� | |

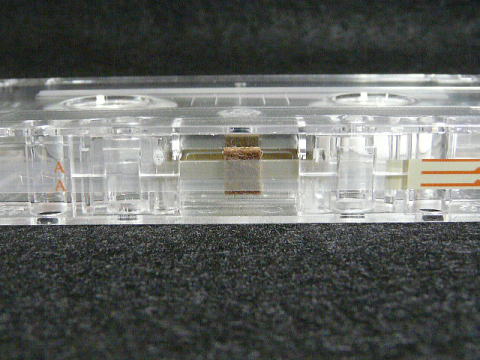

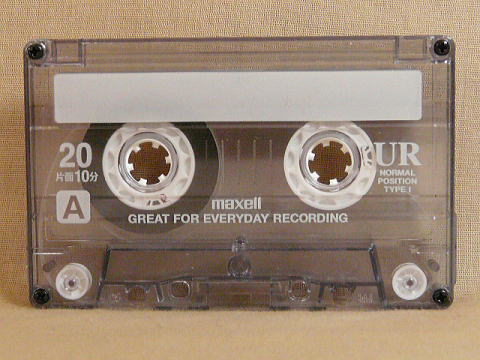

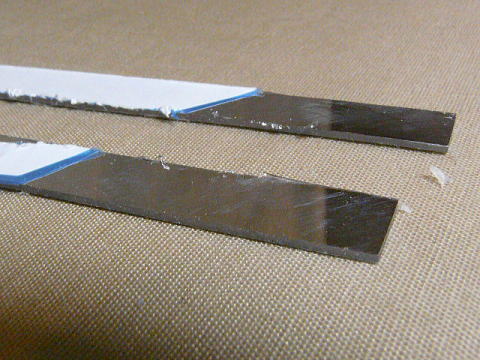

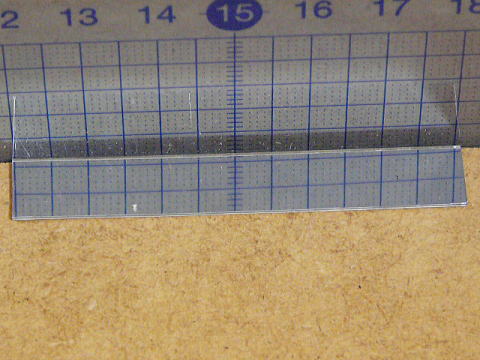

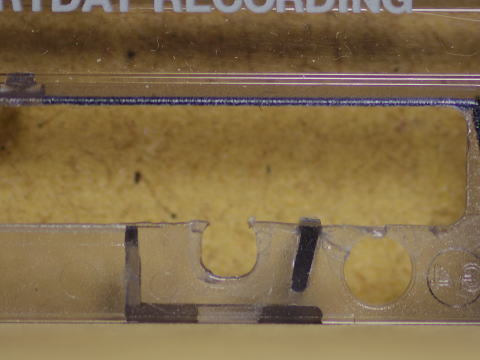

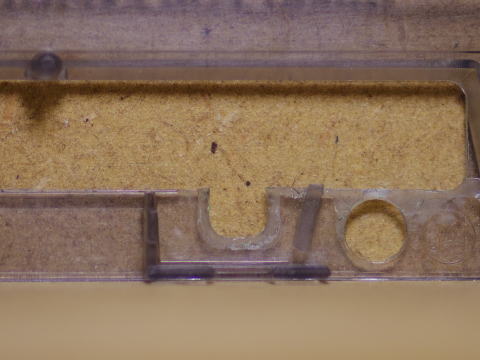

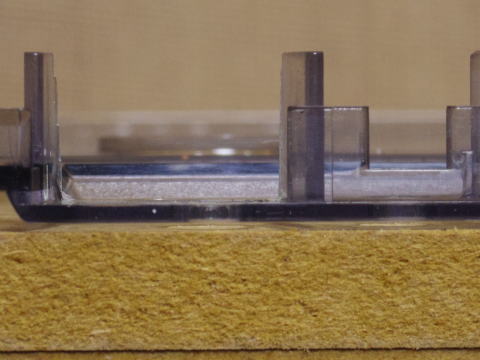

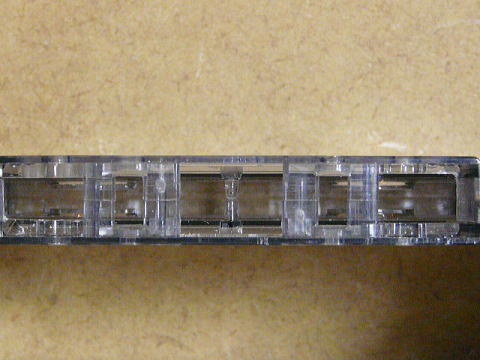

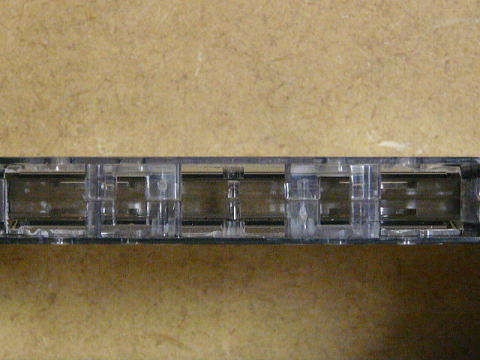

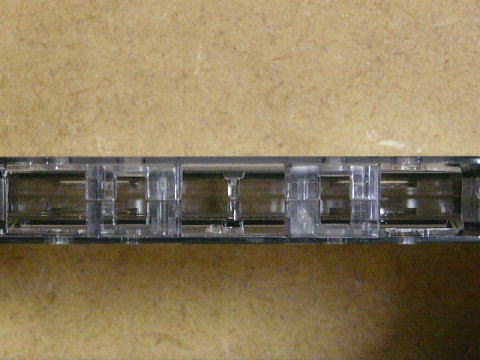

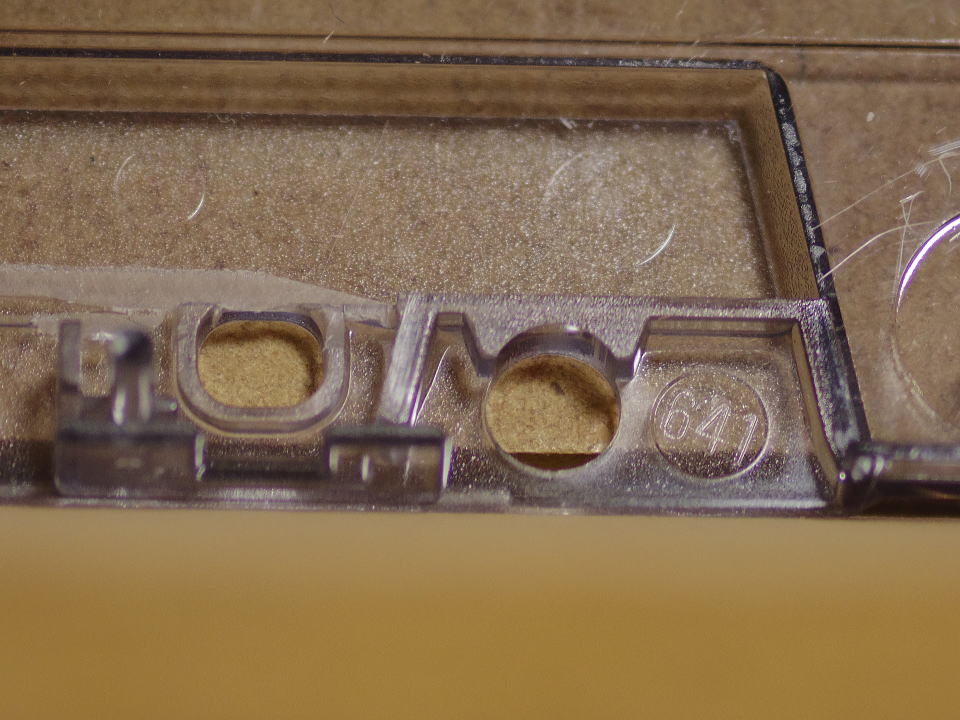

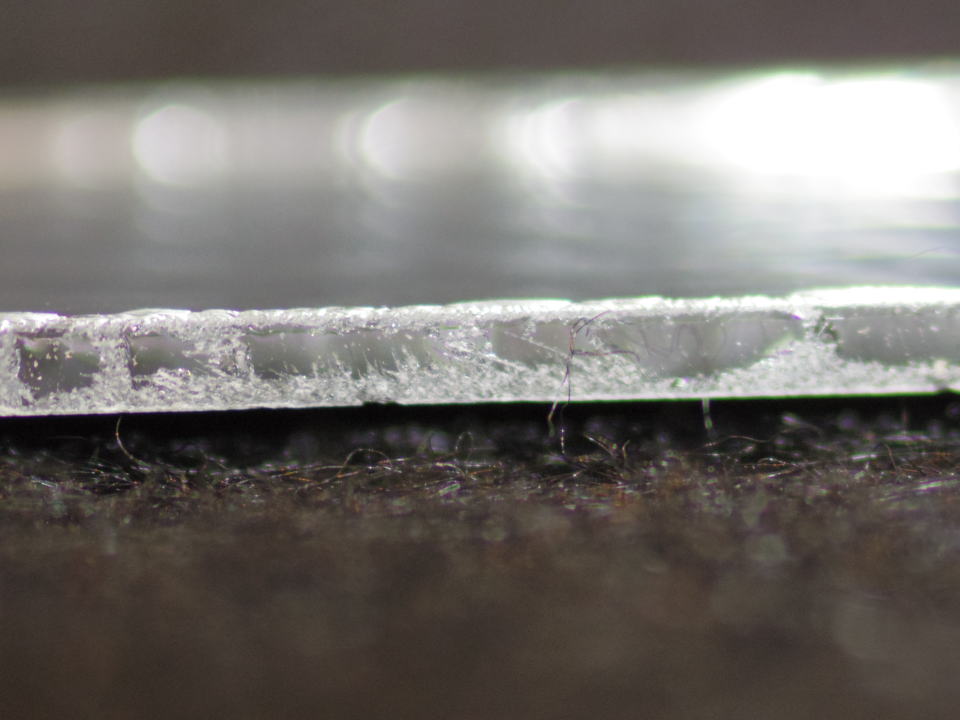

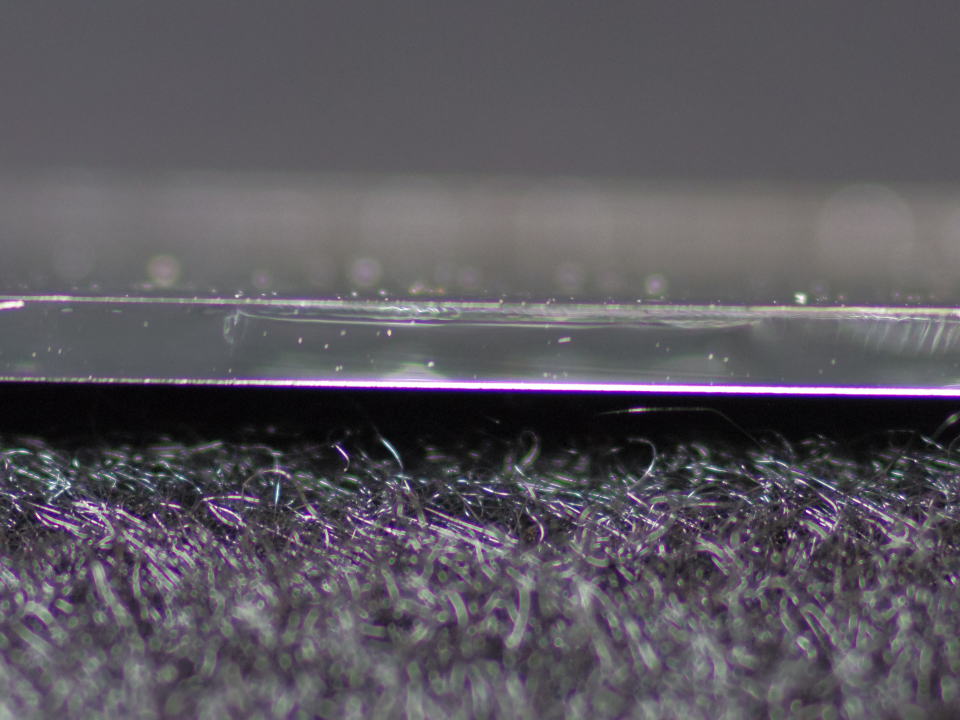

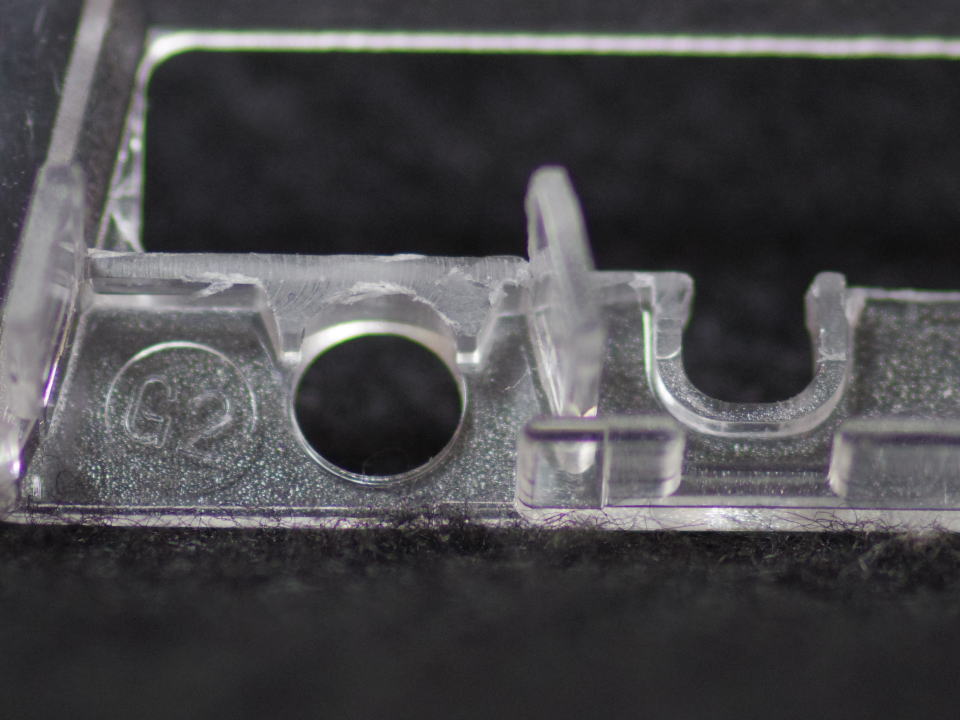

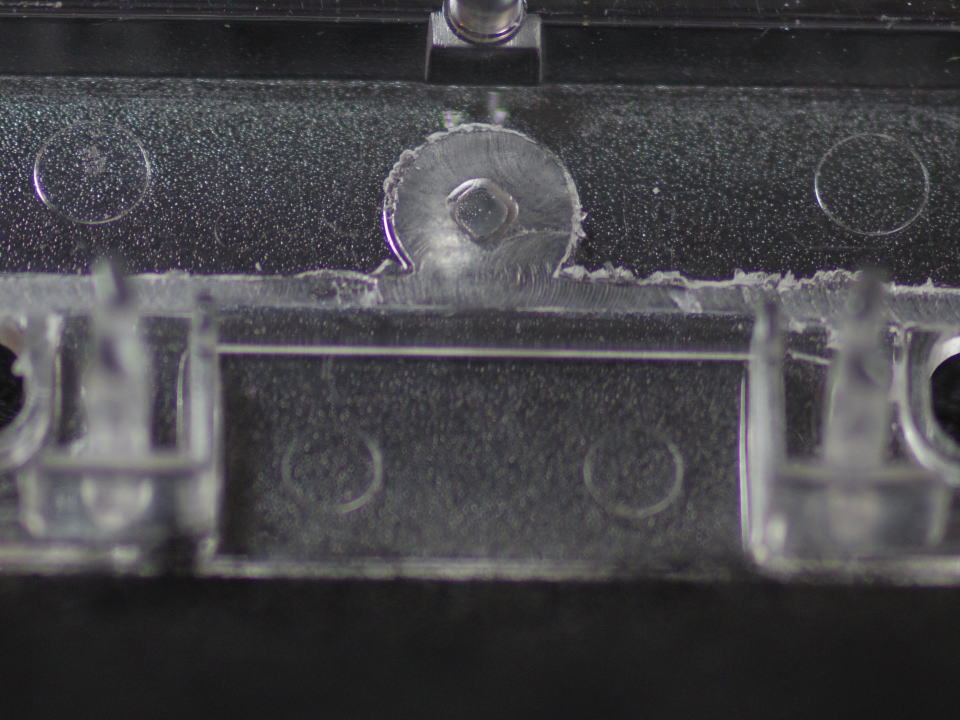

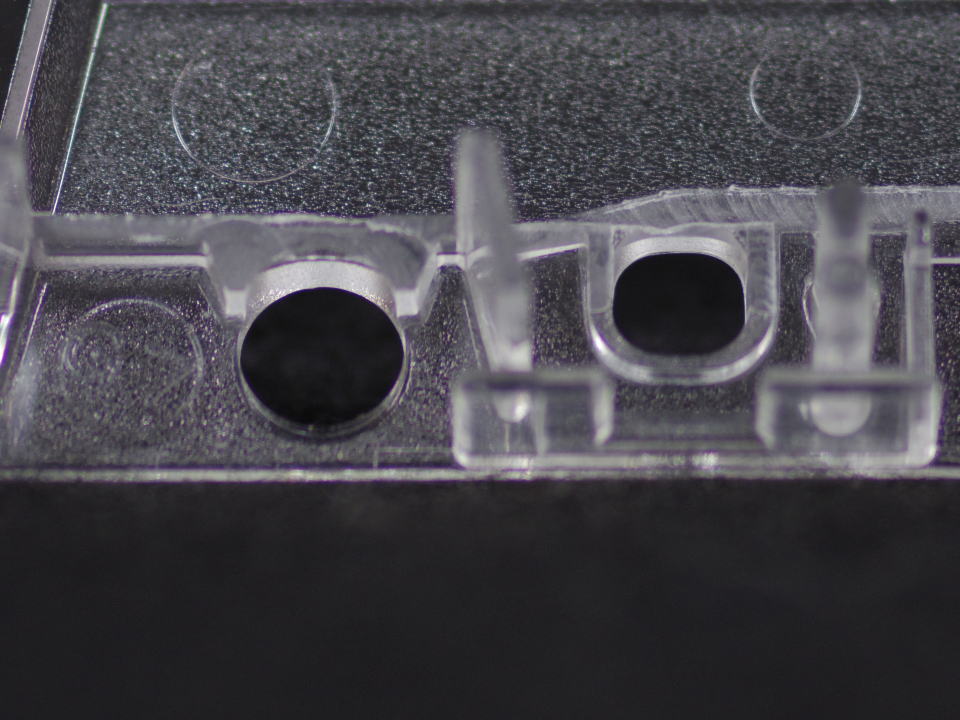

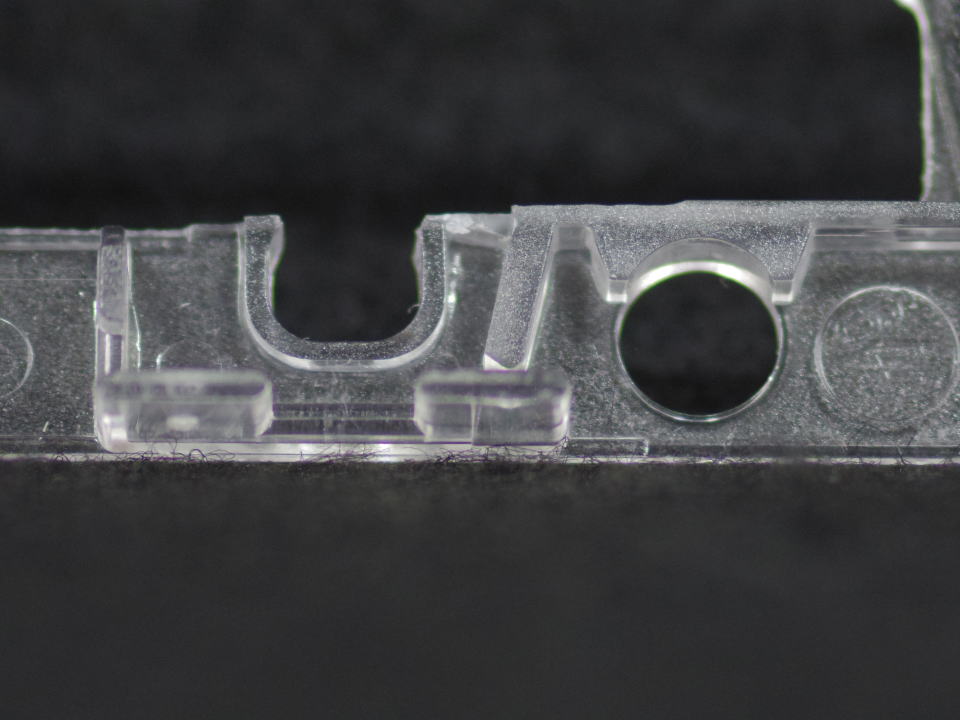

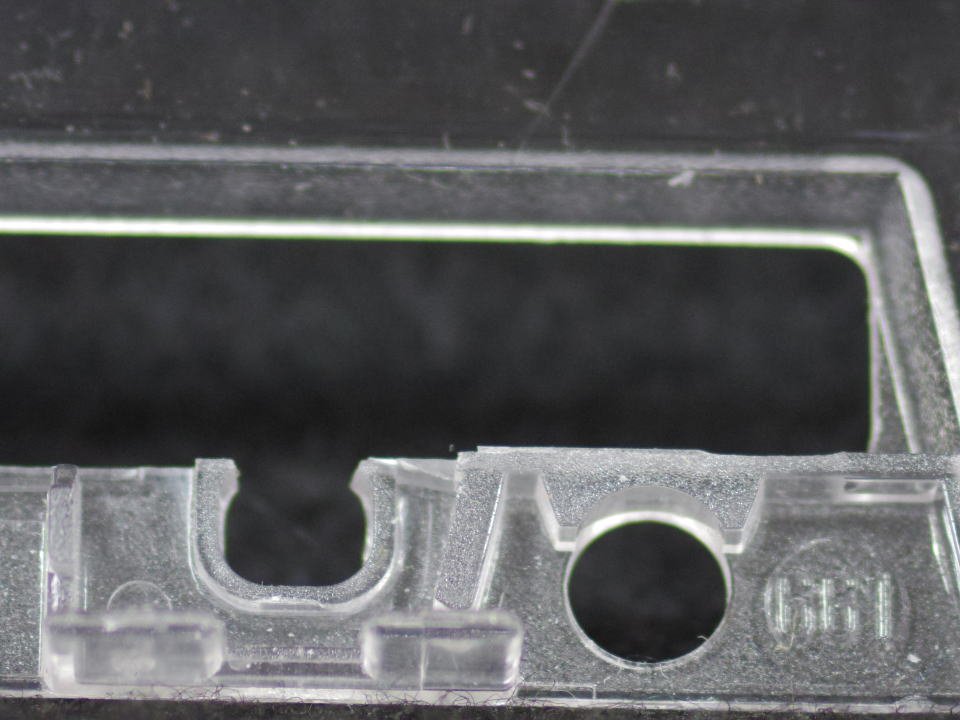

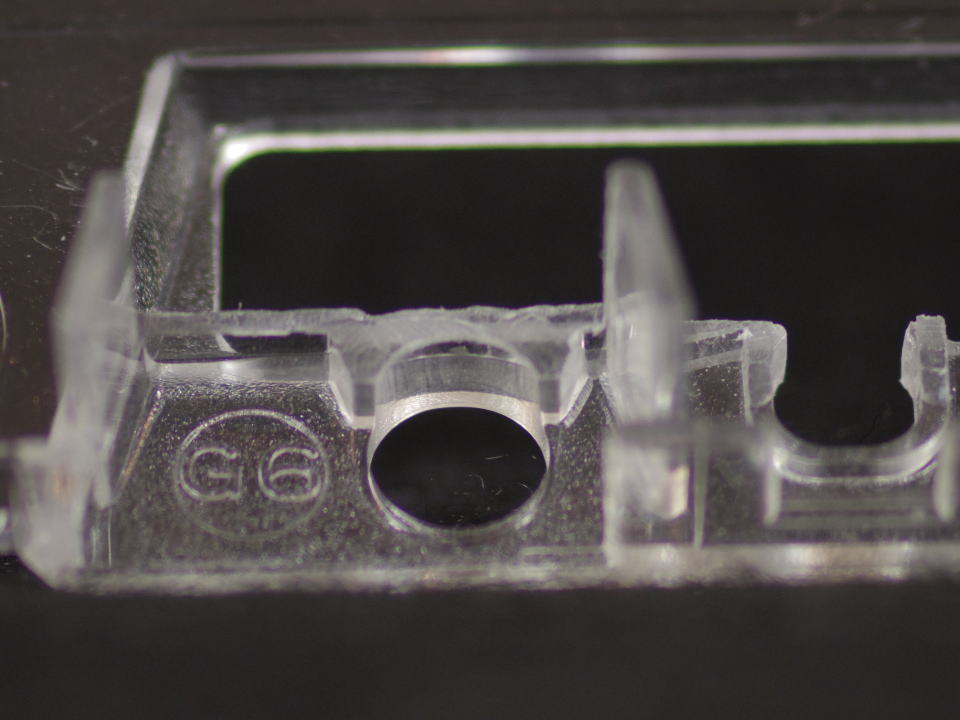

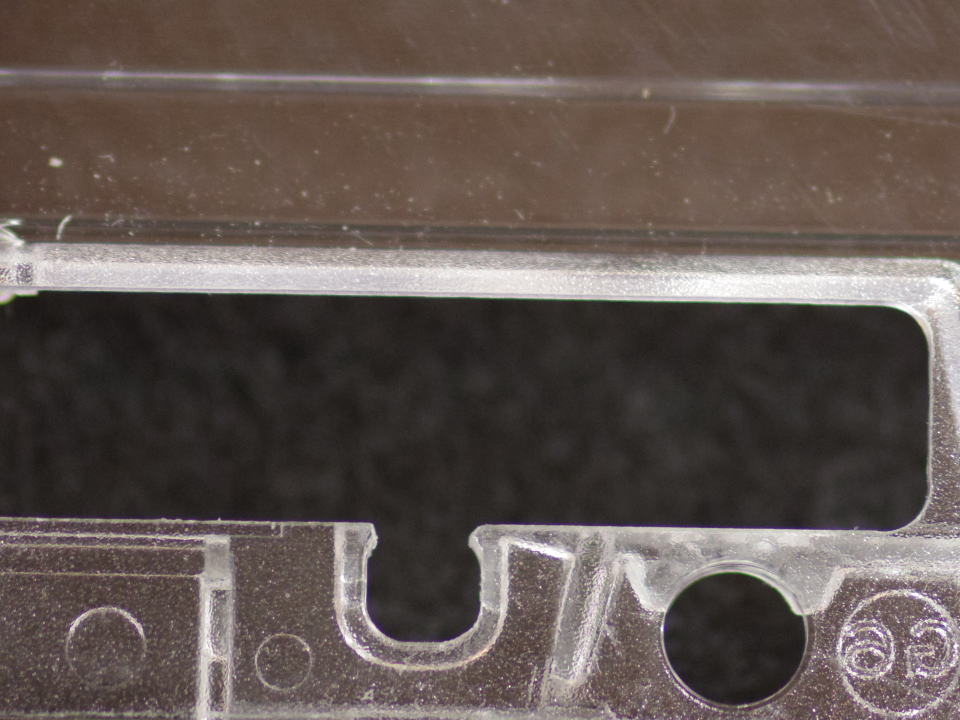

maxell UR 30���@�n�[�t�ɕ������������Ă��܂��B |

maxell UR 30���@�n�[�t�Ɉ������Ă���̂ŃX���b�v�V�[�g�͓����ł� |

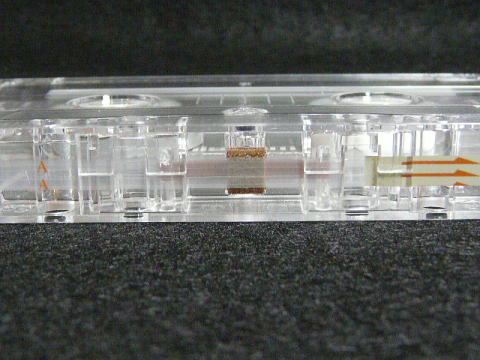

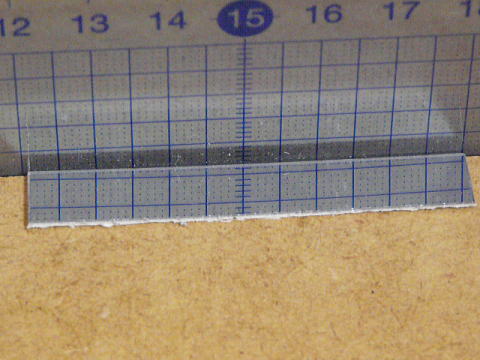

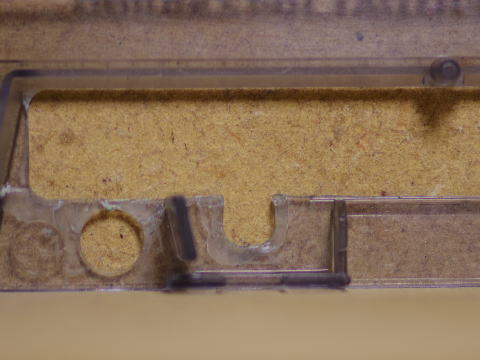

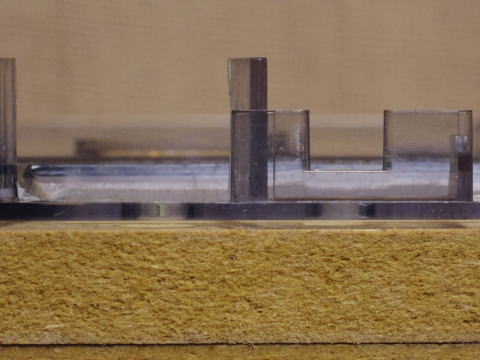

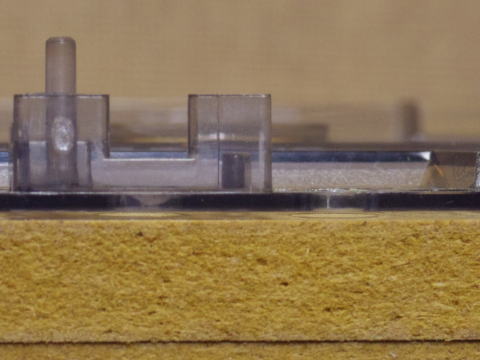

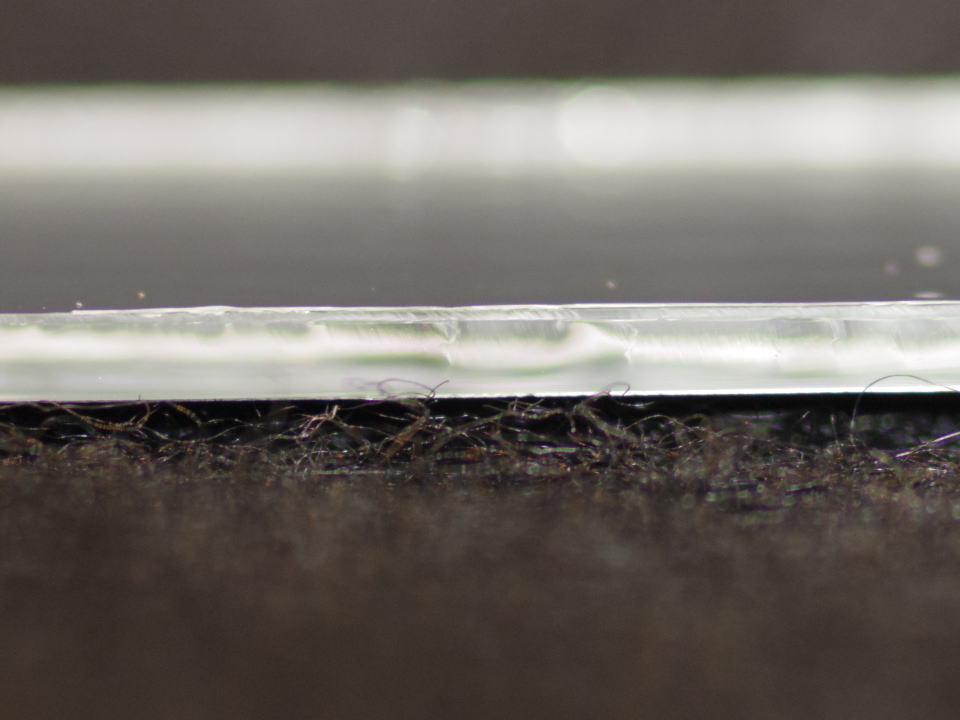

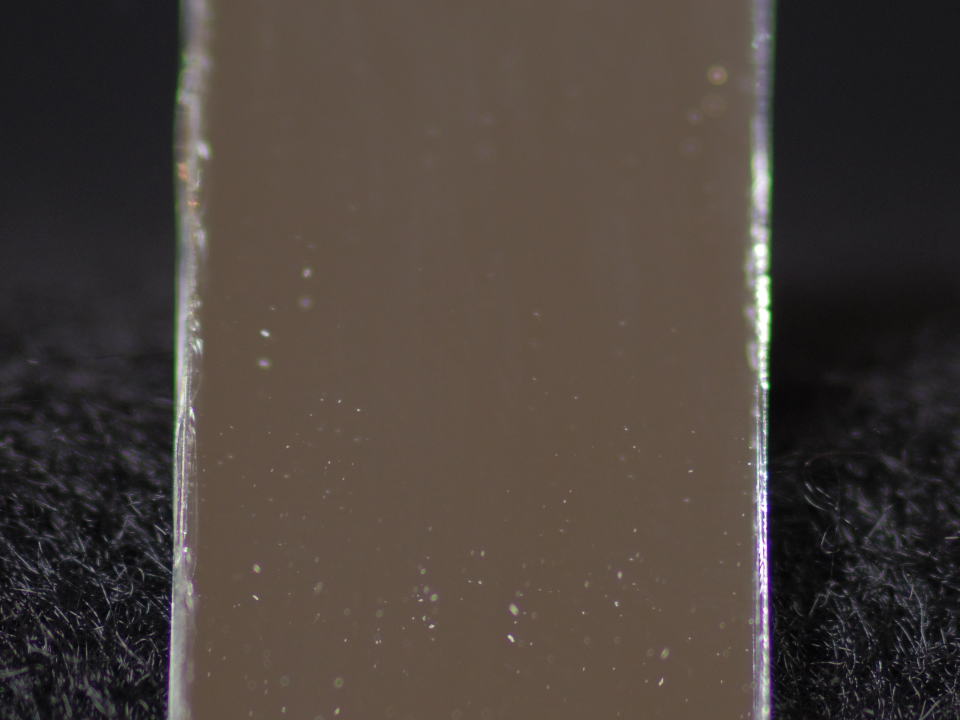

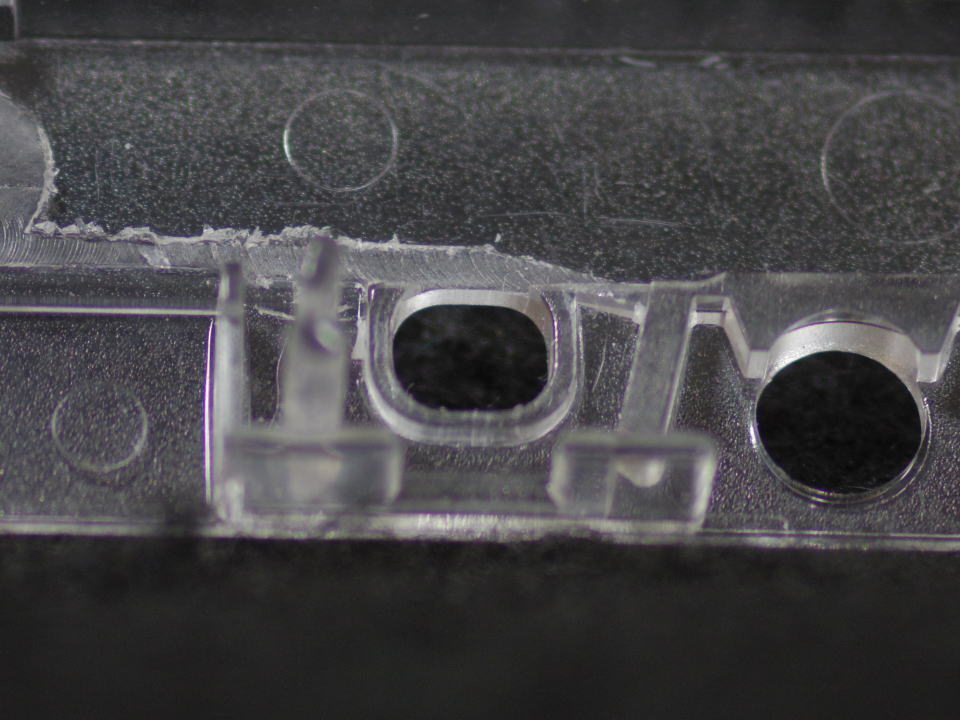

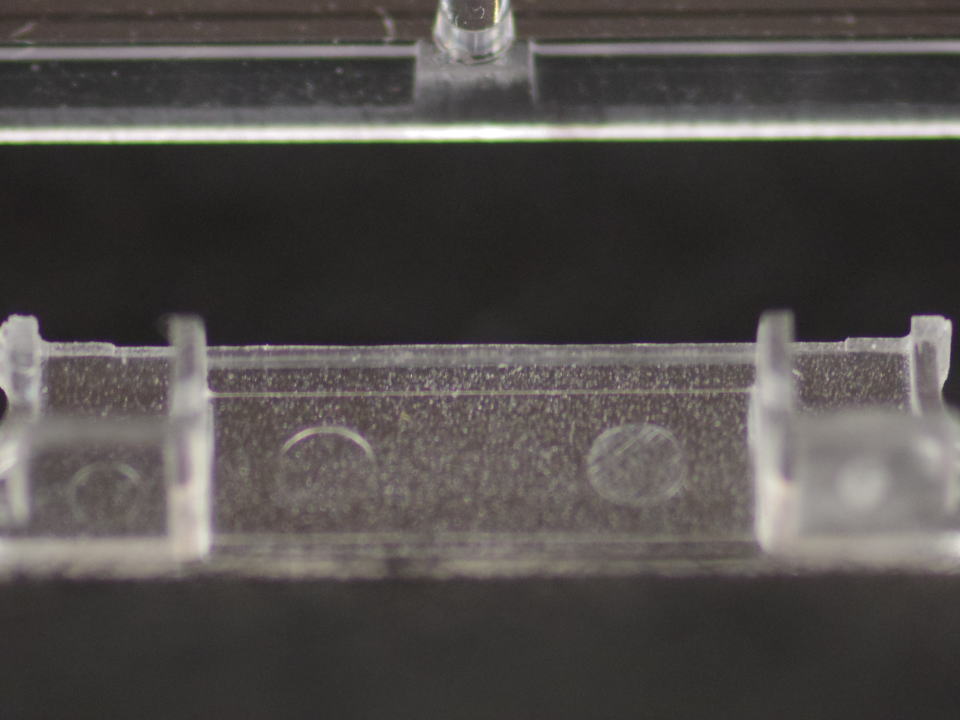

SONY HF 90���@�X���b�v�V�[�g�ɕ������������Ă��܂��B |

SONY HF 90���@�n�[�t�͓����ł��B |

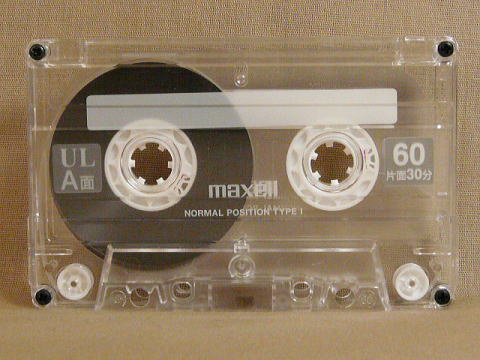

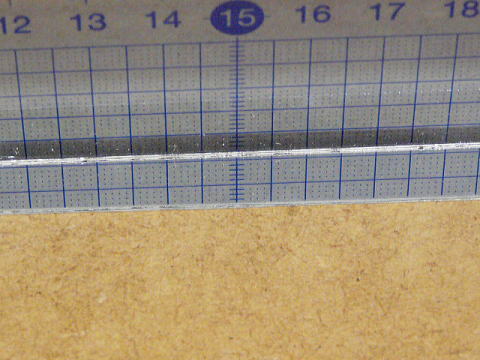

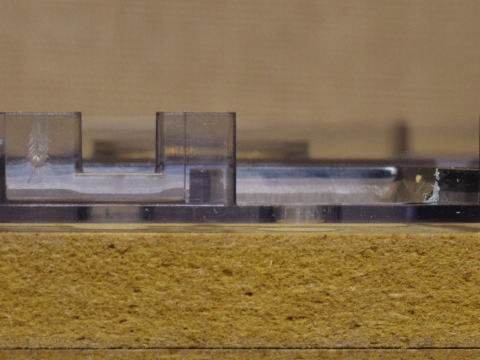

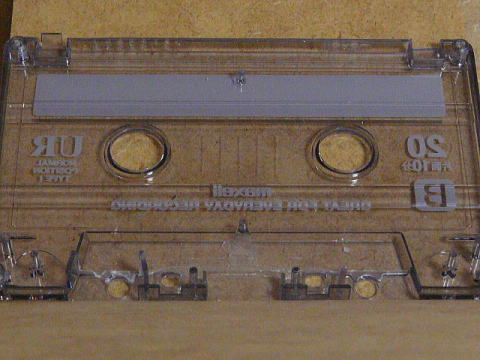

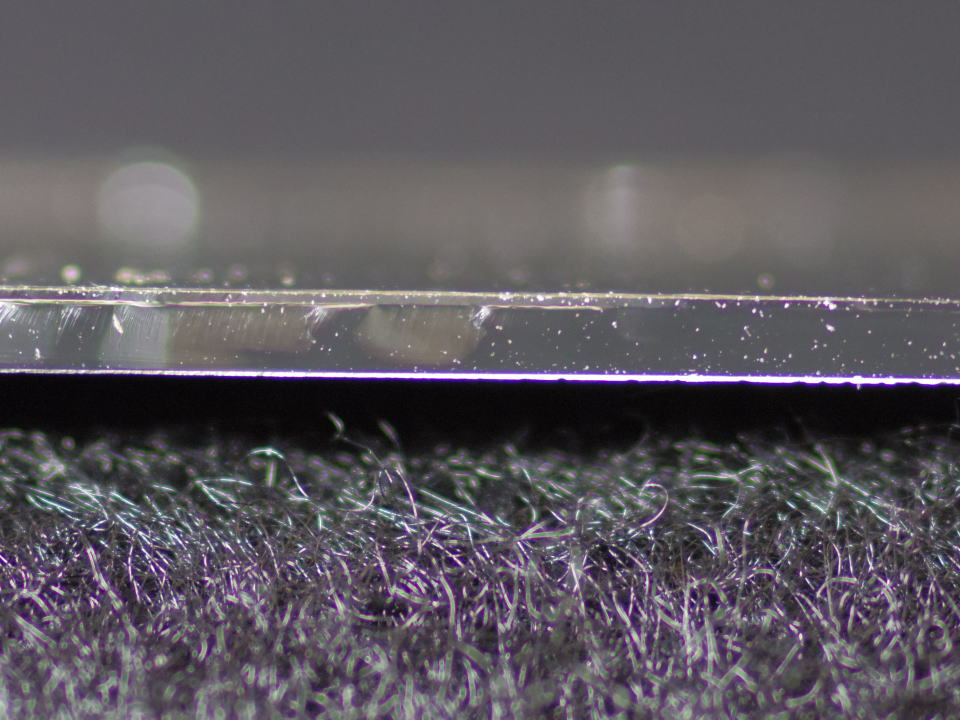

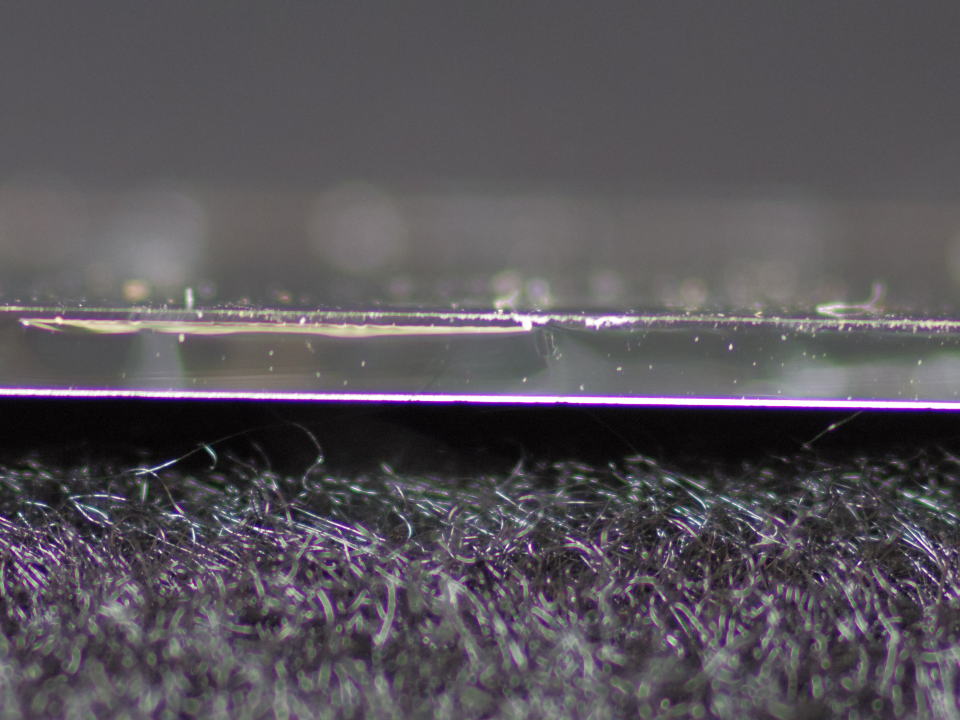

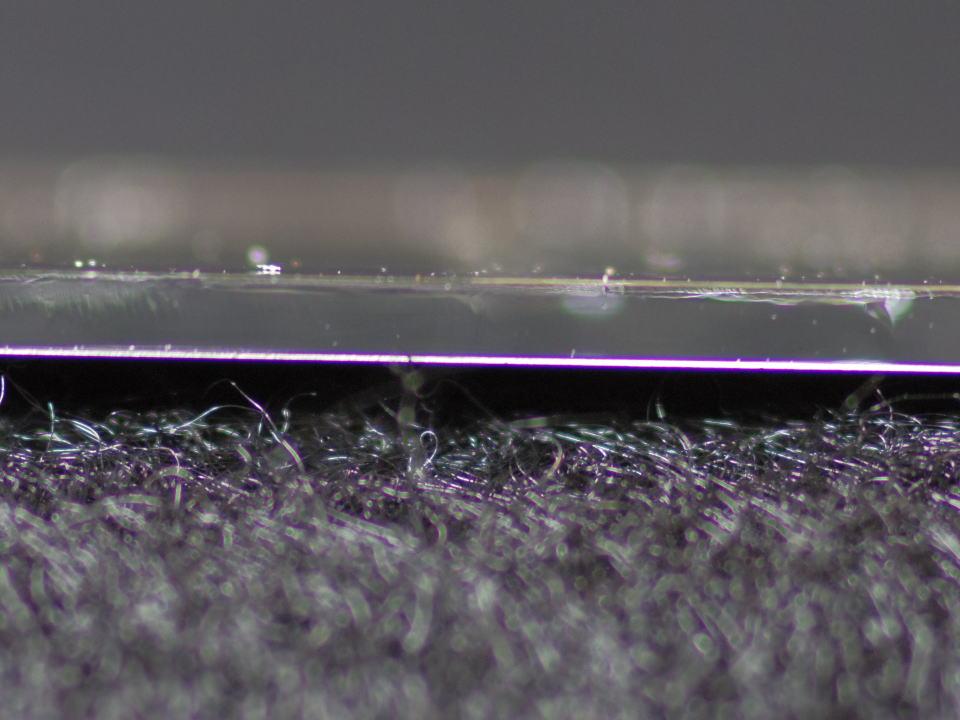

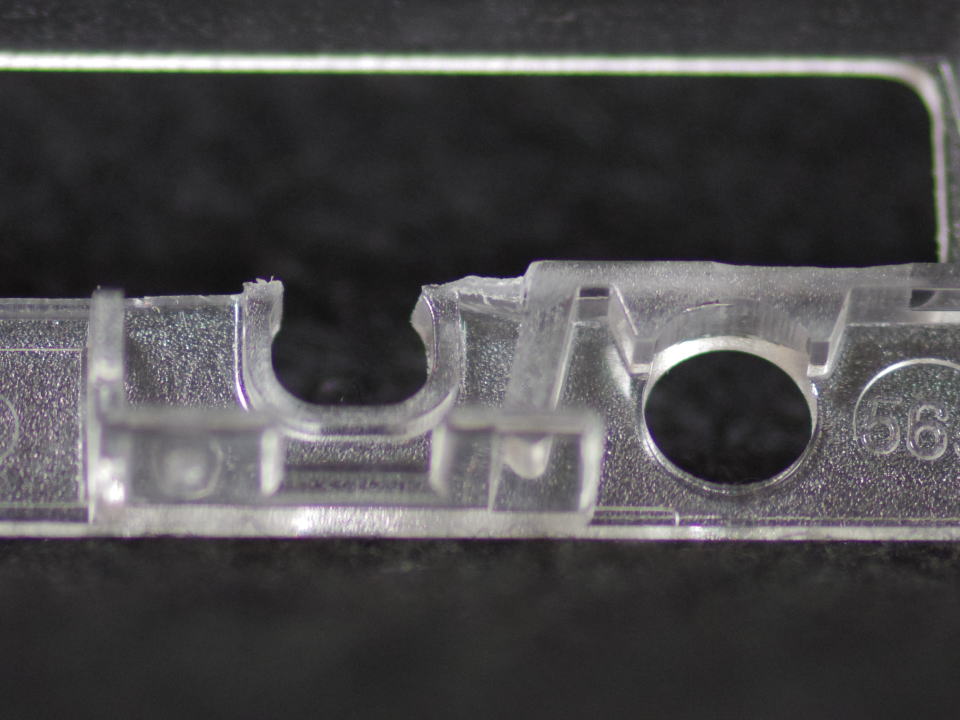

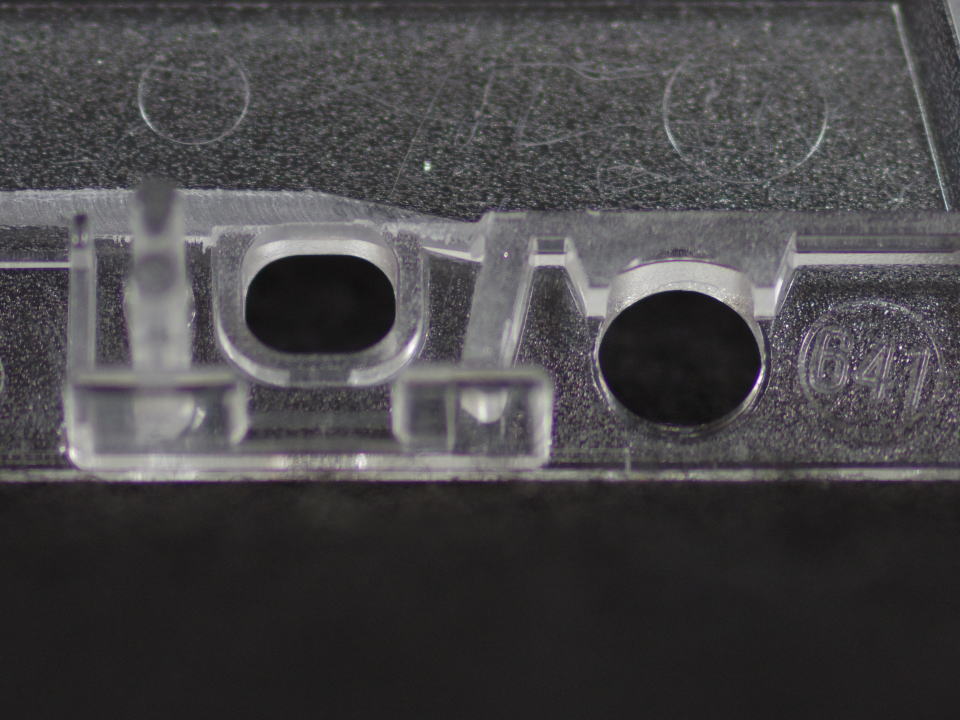

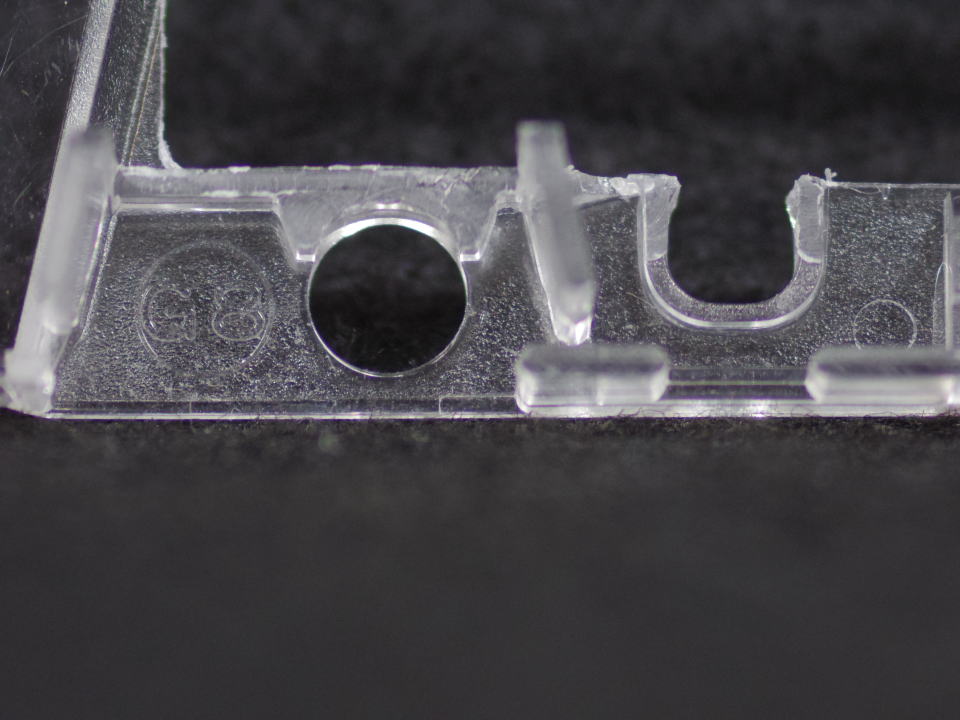

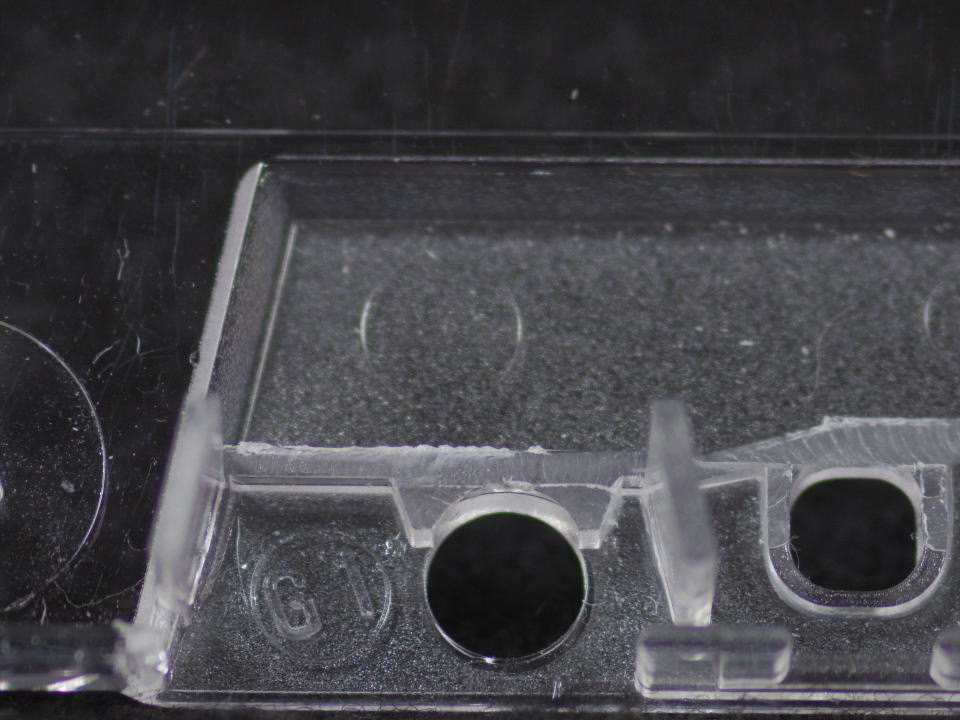

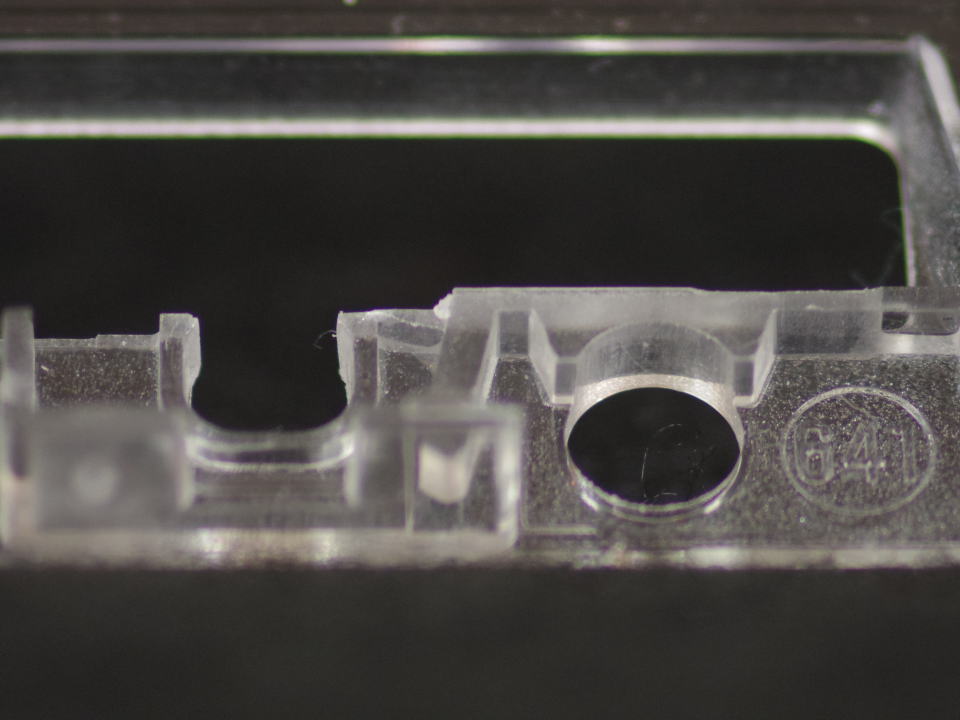

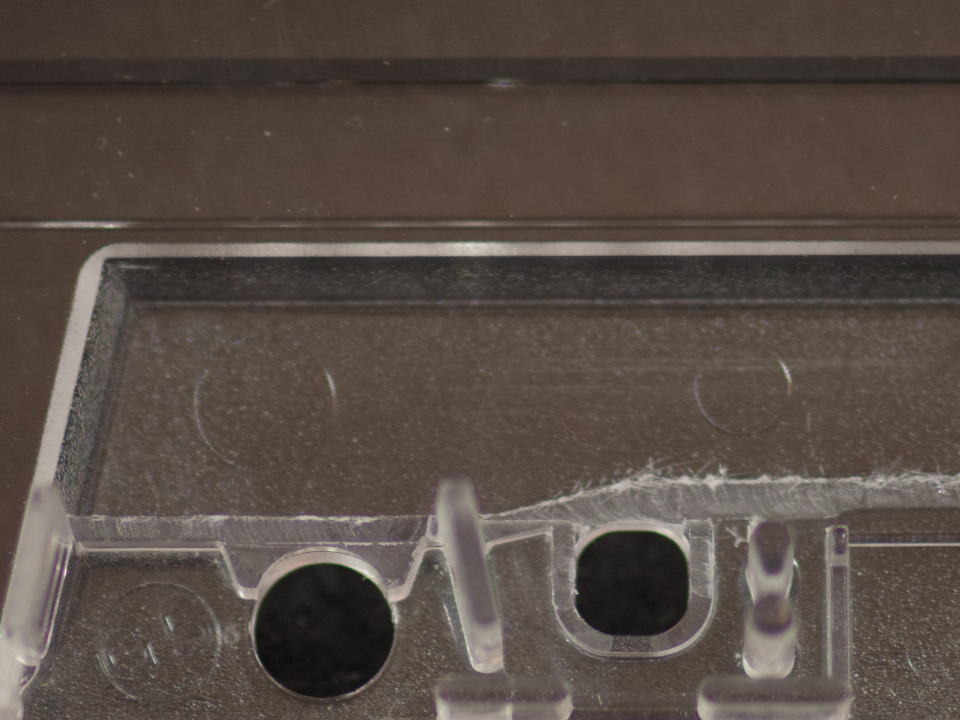

maxell UL 10���@�X���b�v�V�[�g�ɕ������������Ă��܂��B |

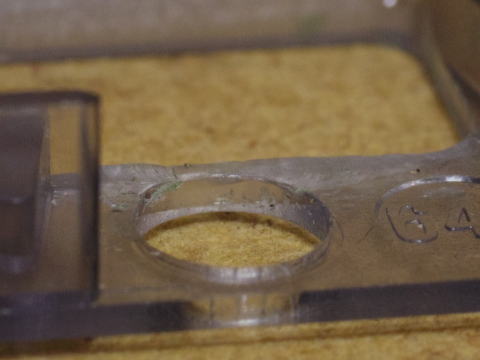

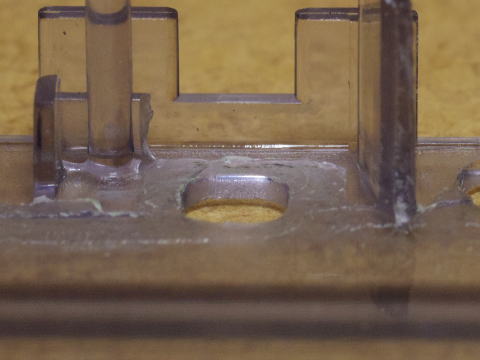

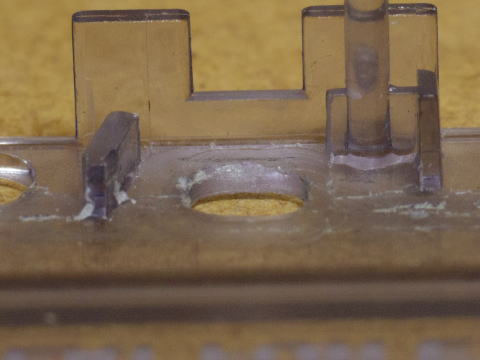

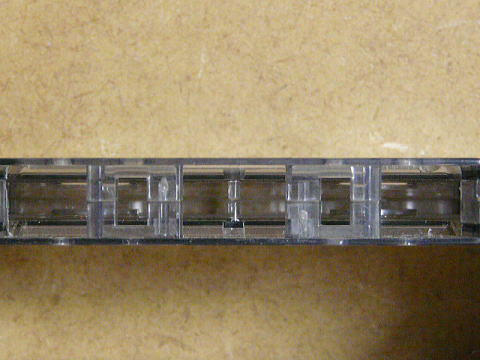

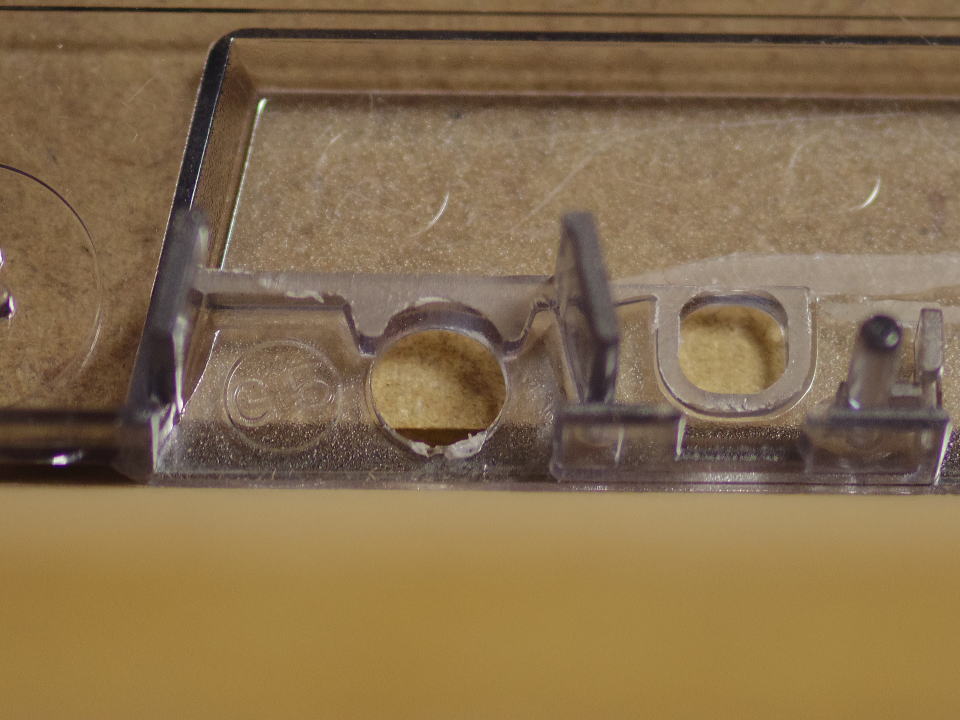

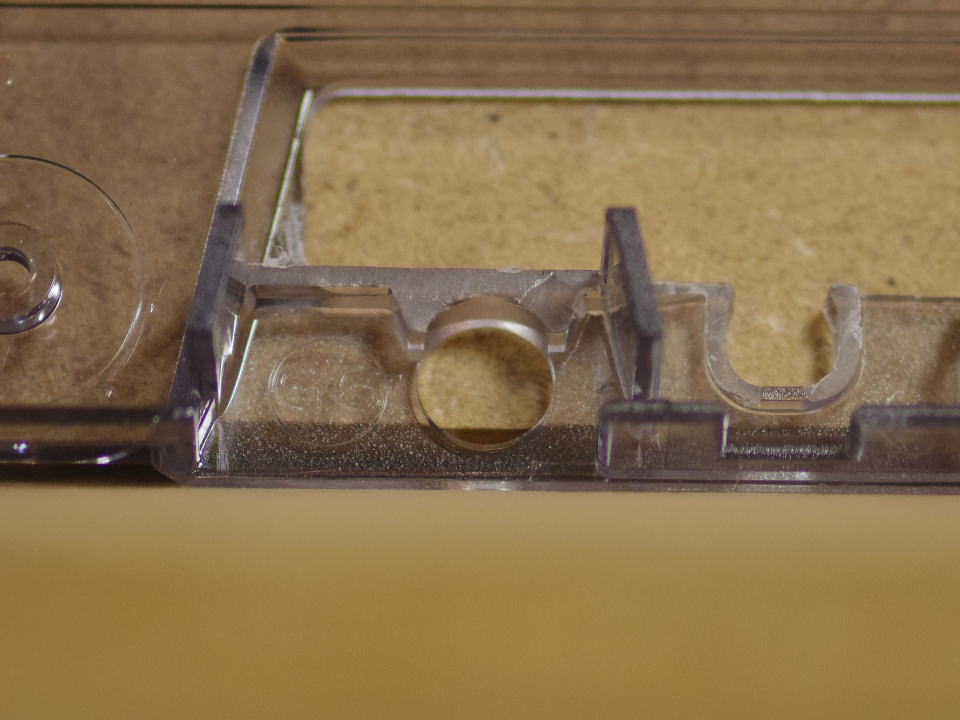

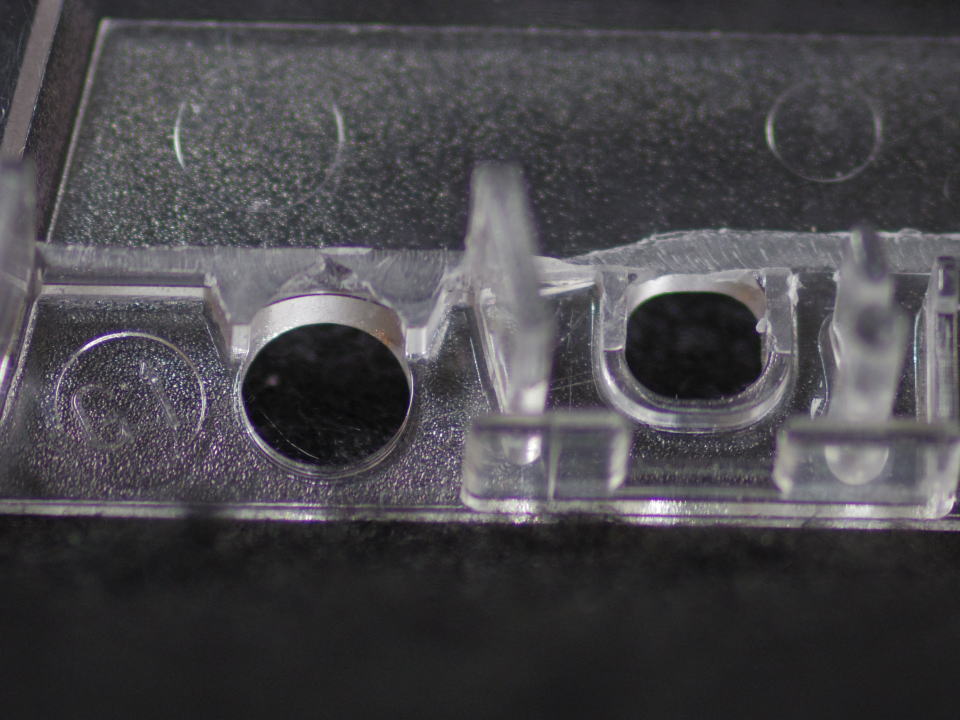

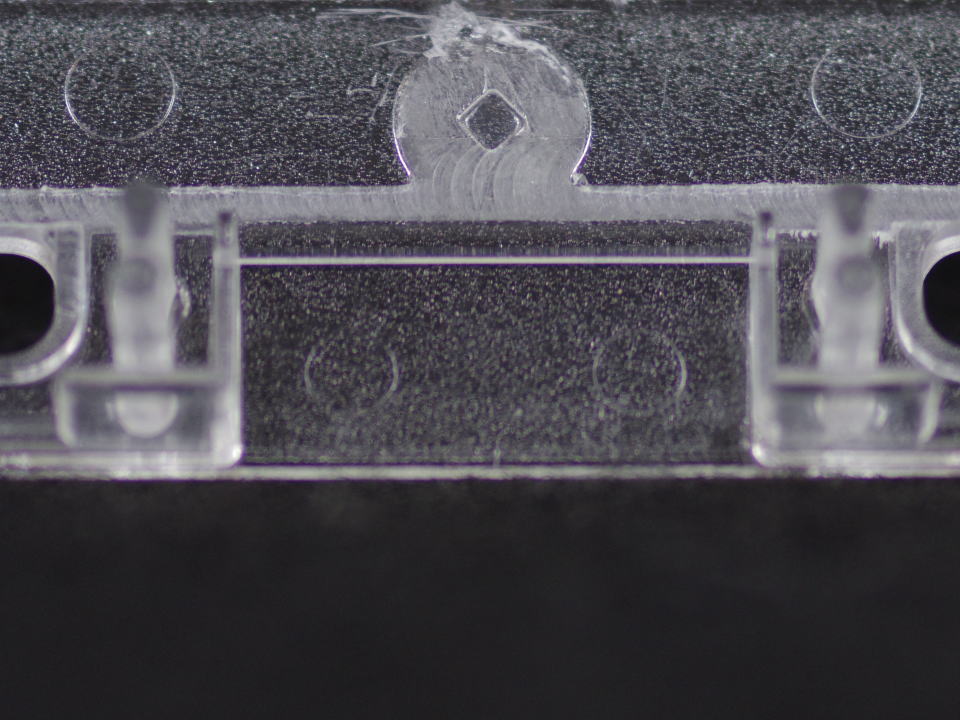

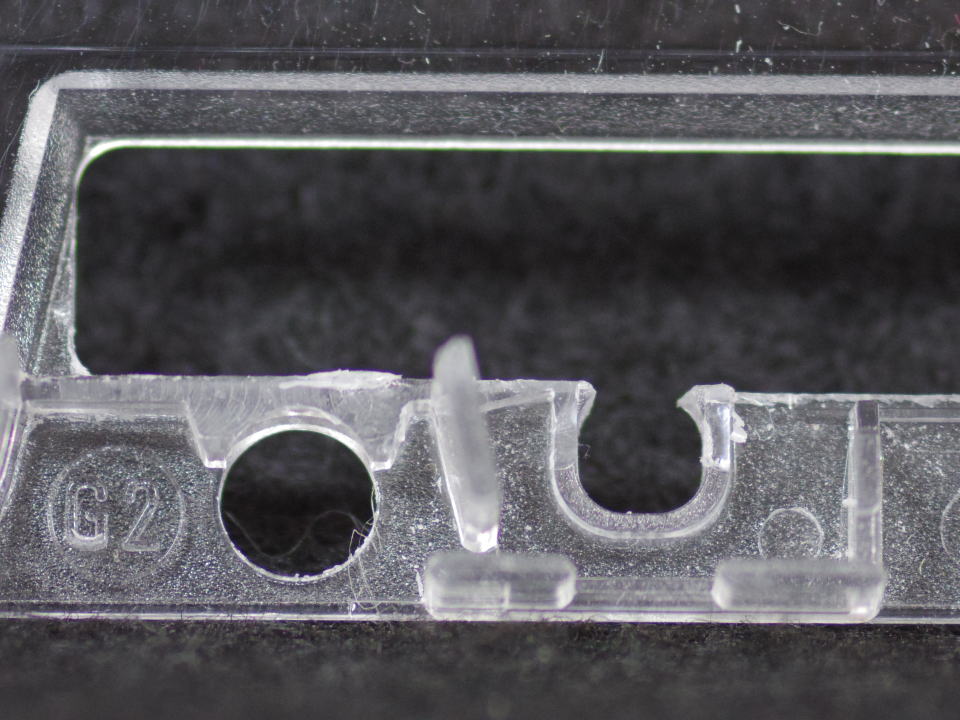

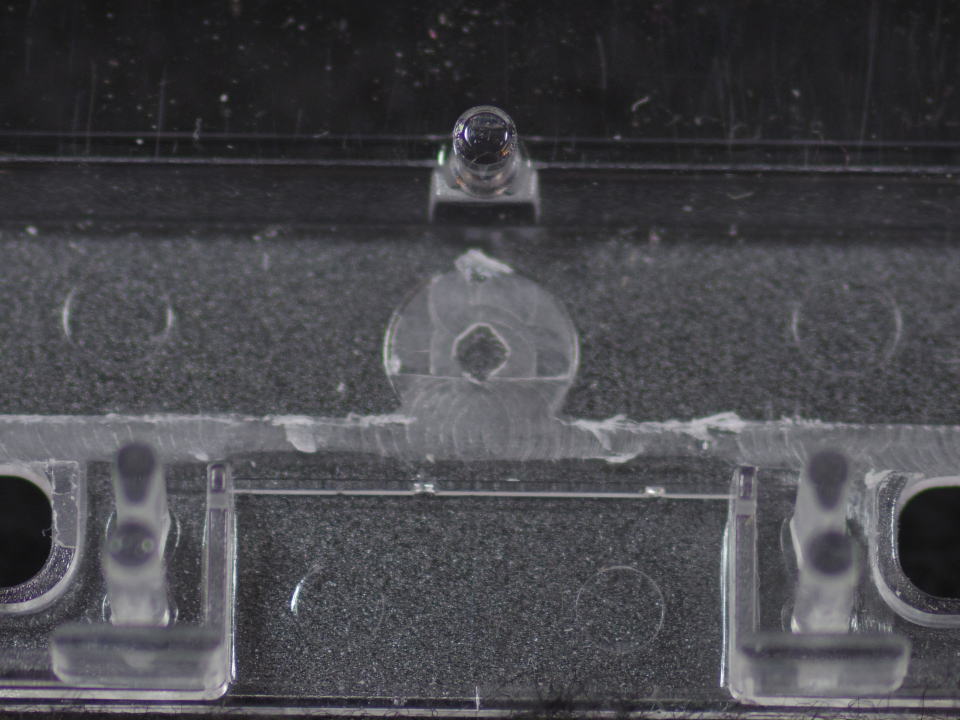

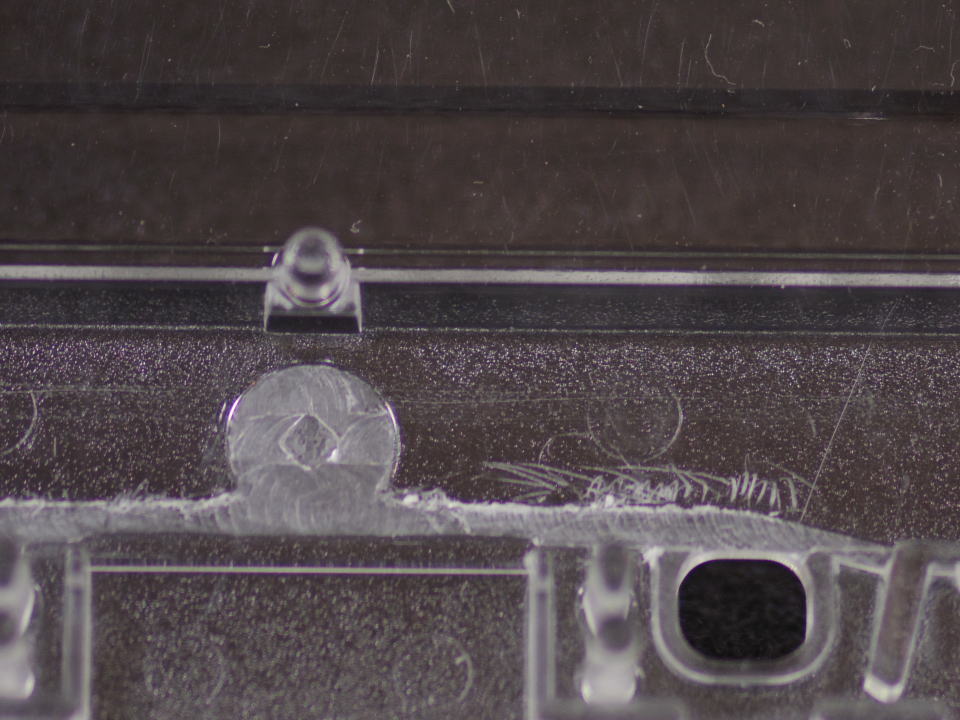

maxell UL�̃n�[�t�͓����ŁASONY HF�Ɠ����n�[�t�ł��B maxell UL 10���e�[�v�ɂ́A�Վ�����ƎՎ�����������܂��B 2013�N�w�����́A�Վ�����܂����B �ŋ߁A�Վ����Ȃ����ɋC���t���܂����B 2015�N�� SONY HF ��maxell UR �ɁA�Վ�������̂������̂��� �܂��m�F�o���Ă��܂���B �Վ���������́A�e�[�v�p�b�g���Վ��ŌŒ肳��Ă��܂��B �Վ����������́A�e�[�v�p�b�g���s���ŌŒ肳��Ă��܂��B �Վ�����Ɩ����ł́A�n�[�t�̍\���������Ⴂ������܂��B �̔��I������TDK AE���A�Վ��̖����\���ł����B |

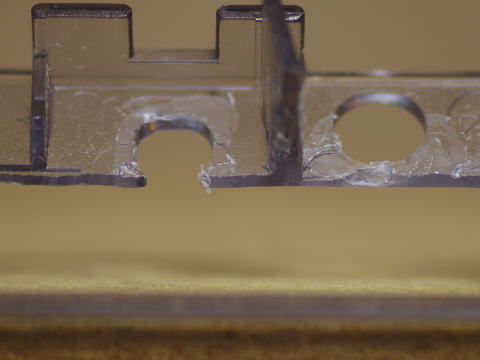

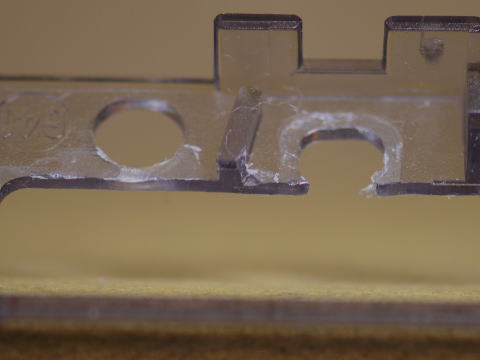

maxell UL 10���@�Վ����� 2013�N�w�� |

maxell UL 10���@�Վ����� 2013�N�w���@ |

maxell UL 10���@�Վ����� 2015�N�w�� |

maxell UL 10���@�Վ����� 2015�N�w�� |

maxell UL 10���@�Վ����� 2013�N�w�� |

maxell ULmaxell UL 10���@�Վ����� 2013�N�w�� |

maxell UL 10���@�Վ����� 2015�N�w�� |

maxell UL 10���@�Վ����� 2015�N�w�� |

maxell UR 20�� 2013�N�w���@�Վ����� |

maxell UR 30�� 2013�N�w���@�Վ����� |

maxell UR 90�� 2013�N�w���@�Վ����� |

maxell UL 60�� 2013�N�w���@�Վ����� |

maxell UL 90�� 2015�N�w���@�Վ����� |

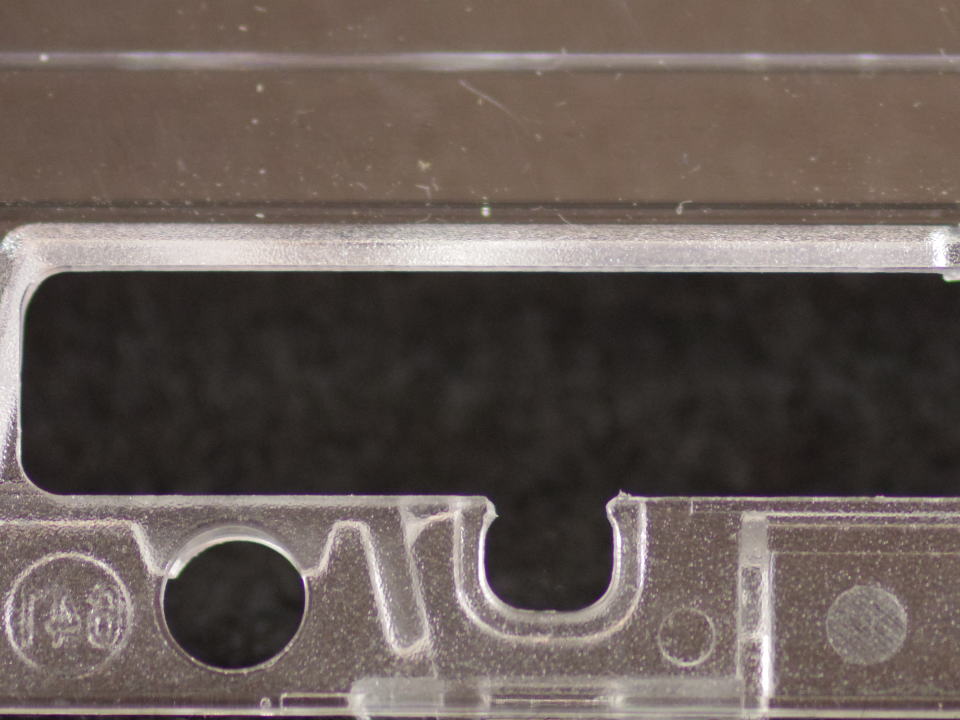

2015�N�w����maxell UL 90���́A�Վ��Ȃ��ł����B 2013�N�w����10����60���́A�Վ�������܂����B �ŋ߁A�Վ������ɂȂ����悤�ł��B �Վ������̃n�[�t�̕����A�e�[�v�p�b�g����Ɩ����̗����� ����̂ő�ϓs�����悢�ł��B |

| �e�[�v�̎��ԂƊ����� | |

10���e�[�v |

20���e�[�v |

30���e�[�v |

60���e�[�v |

90���e�[�v |

�~���[��g�ݍ��ꍇ�A�e�[�v�����̂܂g����̂� 10����20����30���ł��B 60����90���́A�~���[���t���ʒu�Ƀe�[�v�������Ă��܂��܂��B 20����30��������̂́Amaxell UR �����ł��B maxell UR��20����30���̎Վ��ɂ��ẮA�܂��m�F���Ă��܂���B �Վ�����̃n�[�t�̏ꍇ�́A �e�[�v�p�b�g���g�p���Ȃ��~���[�J�Z�b�g������ł��܂��B �o����A�e�[�v�̌��݂�����90�����g�p�������̂ł����A ���̂܂܂ł͎g�p�ł��܂���B |

|

90���e�[�v�̔������Ɠ��肻���ł��B 90���e�[�v���Ύg�p�ł���Ǝv���܂��B |

���[�_�[�e�[�v�ƃn�u�̐ڑ��� |

���[�_�[�e�[�v�Ǝ��C�e�[�v�Ƃ̐ڑ��� |

�I�[�v�����[���p�̃X�v���C�V���O�e�[�v |

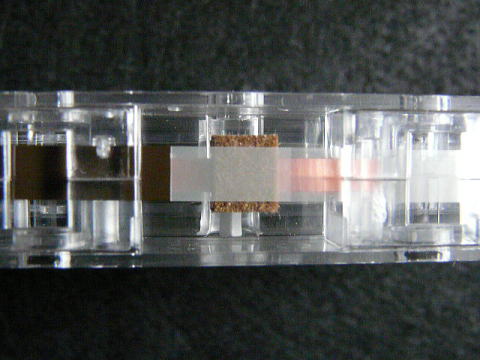

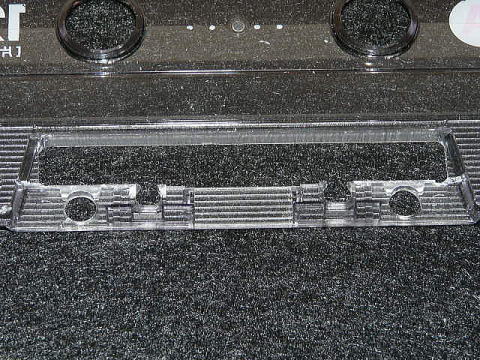

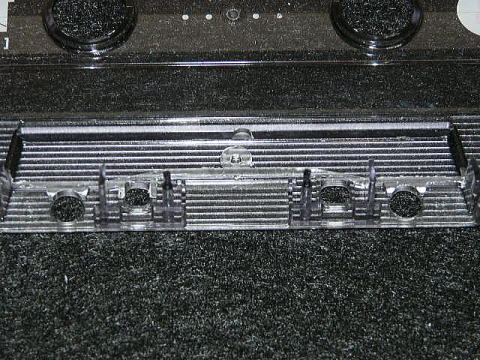

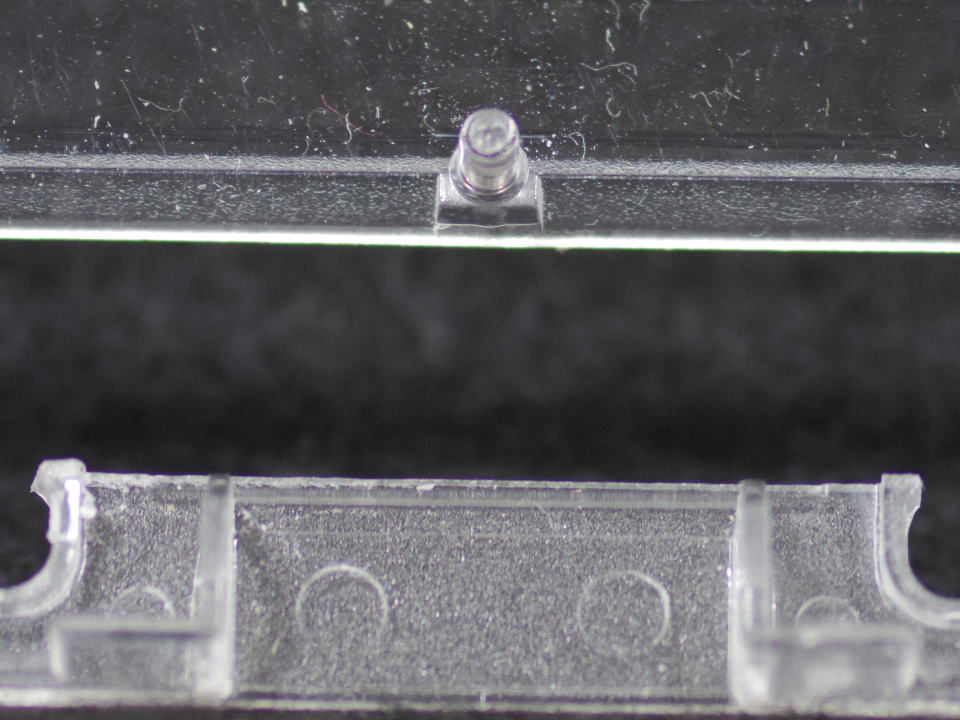

�ʏ�̓e�[�v���q�����߂ɁA�X�v���C�V���O�e�[�v���g�p���܂��B �X�v���C�V���O�e�[�v�͋M�d�Ȃ̂ŁA�g�p���Ȃ����@���l���܂��B �������C�e�[�v���n�u�ɒ��ڎ��t���܂��B ���[�_�[�e�[�v���g�p���Ȃ��ŁA�n�u�ɒ��ڎ��t����� ���[�_�[�e�[�v�g�p���ɔ�ׂċ��x�������܂��B ������Ȃǂ̃e�[�v�G���h�ł̏Ռ��Ő�₷���Ȃ�܂��B �e�[�v��23���قǂ���̂ŁA�Ō�܂Ŋ������Ȃ��悤�� ���ӂ����Ďg�p����K�v������܂��B �c�����e�[�v�͕ۊǂ��āA���Ɏg�p���邱�Ƃ��ł��܂��B �e�[�v�G���h�̃��[�_�[�e�[�v���g�p����ꍇ�́A �X�v���C�V���O�e�[�v�̑���̃e�[�v�łȂ��܂��B ���̏ꍇ�A�������e�[�v�͎g�p�ł��Ȃ��Ȃ�܂��B 90���e�[�v���ɐ�ƁA�X���b�v�V�[�g�̈�����ꂽ���Ԃ� ����Ă��܂��B ���ԕ\���̕����̈ʒu�ɁA�n�[�t�̕\�ʂƗ��ʂƂ����V�[���� ����ē\���Ă݂�̂��ǂ����v���܂��B |

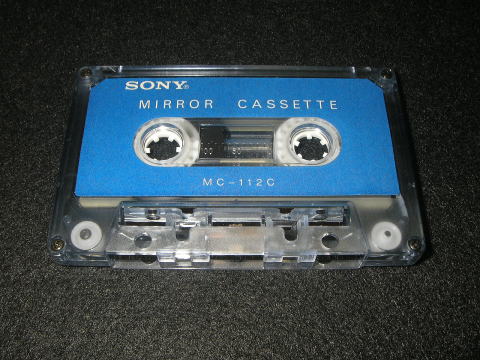

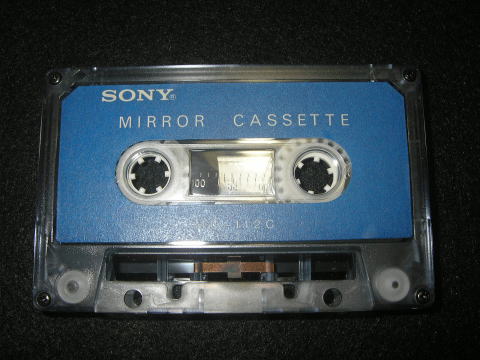

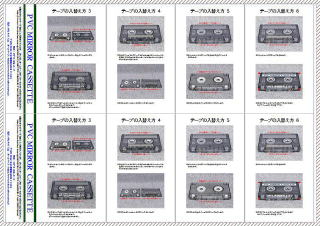

| SONY���̃~���[�J�Z�b�g�e�[�v MC-112C �ʐ^�@�A�g���G4R�l |

|

|

|

|

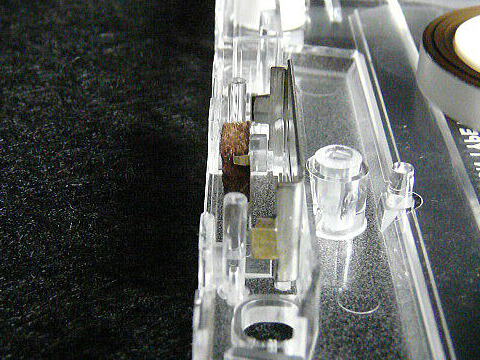

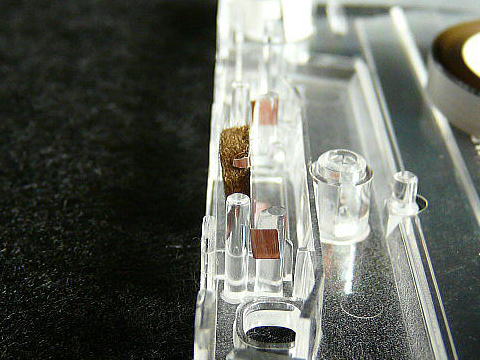

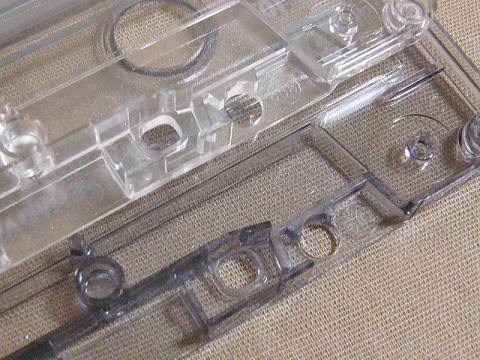

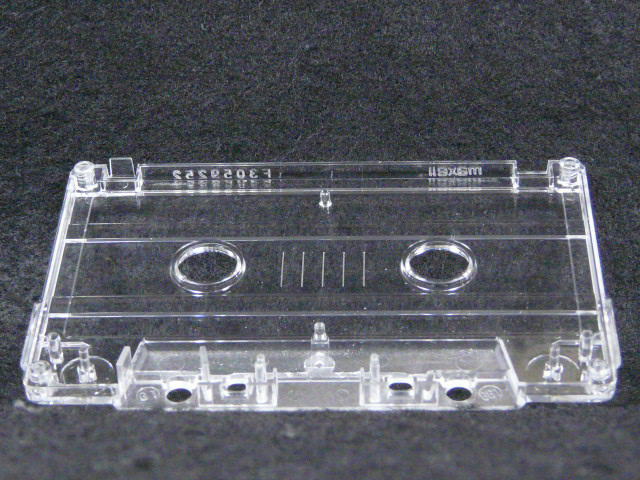

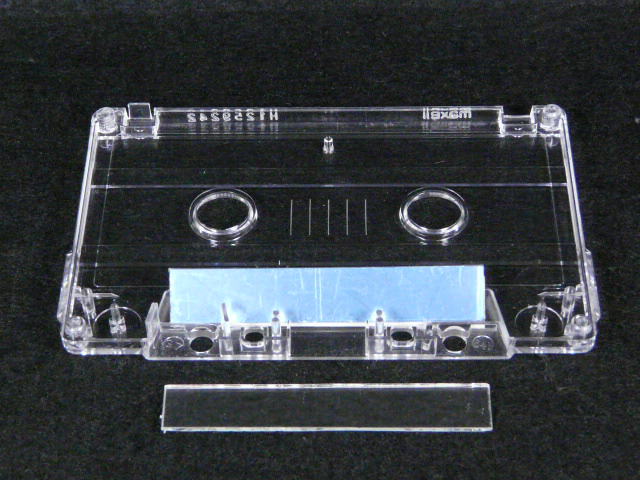

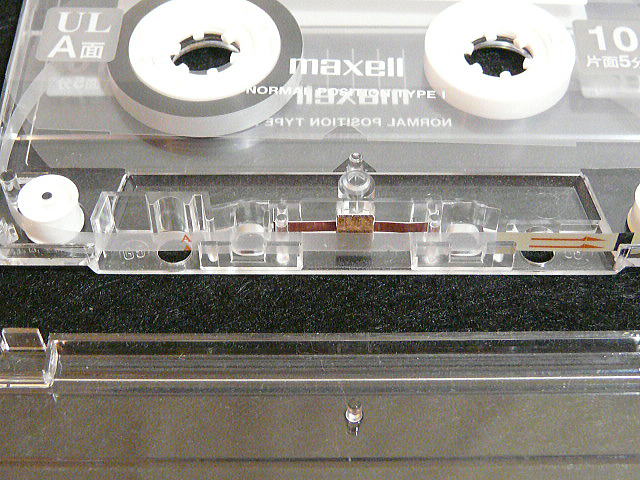

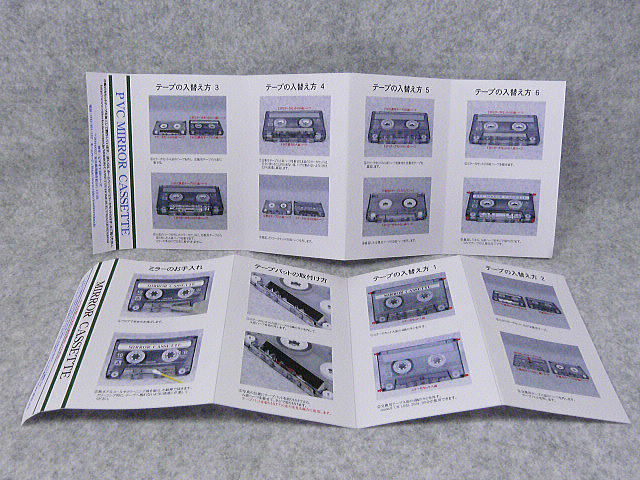

SONY���̃~���[�J�Z�b�g�e�[�v MC-112C ���̃e�[�v���Q�l�ɐ��삵�Ă݂܂��B ���ۂɎg�p���Ă���Ƃ���ł̃A�h�o�C�X���Q�l�ɂ��Ă݂܂����B �E�e�[�v�̃R�X�g�͈����ق����悢�B �E�e�[�v�������́A��舵���₷���Z���e�[�v�ŗǂ��B �E�e�[�v�p�b�g�͖����������₷���B �����̃A�h�o�C�X�Ɛ���R�X�g�ƍ�Ƃ��l����ƁA maxell UL 10���@�Վ����� ���g�p���Đ��삵�܂��B maxell UL 10���@�Վ����� �ł́A�e�[�v�p�b�g�̂���Ɩ����� ����������ł��܂��B |

| ���H����� | |

A�ʕ\�� |

�Ԃ��F�͈̔͂́AA�ʕ\���̌���������� |

A�ʃn�[�t�̗��� �@ |

�Ԃ��F�͈̔͂́AA�ʃn�[�t�̗����̍����� �����������Əd�����Ă��܂��B |

B�ʃn�[�t�̗��� |

�Ԃ��F�͈̔͂́AB�ʃn�[�t�̗����̍����� |

| ������ (2015�N10��23��) |

|

�g�p�ł��Ȃ��Ȃ���AE�̃n�[�t�ō����������܂����BA�ʕ\ |

A�ʕ\�̑����J���������̏�ԁB |

A�ʗ����̑����J���������̏�ԁB |

A�ʗ����̑����J���������̏�ԁB |

A�ʗ����̒����������� |

B�ʗ����̒����������ԁB |

| maxell UL 10���e�[�v�̎���P�{�� (2015�N10��24��) |

|

maxell UL�@A�ʕ\�A�����J��������̏�ԁB |

maxell UL�@A�ʗ��A�����J��������̏�ԁB |

maxell UL�@B�ʗ��A���������̏�ԁB |

maxell UL�@A�ʗ��A������f�ʂ�����������ԁB |

maxell UL�@B�ʗ��A������f�ʂ�����������ԁB |

maxell UL�@B�ʗ��ɁA�~���[�����~�߁B |

���~�߂����~���[�̈ʒu�ł́A���̕��������Ȃ���A�ʂ̃n�[�t�� �����܂���B�n�[�t�̋��x�������܂�������Ă݂܂��B |

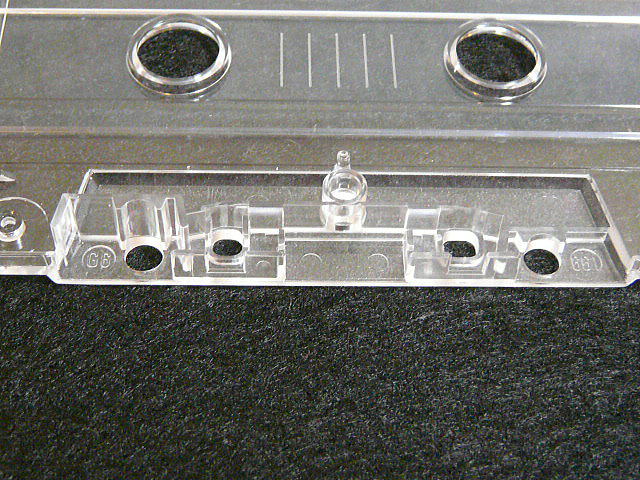

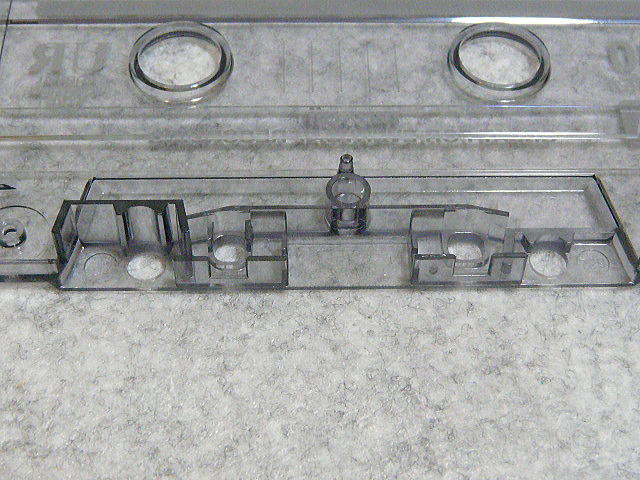

�X���b�v�V�[�g�ƃe�[�v���Z�b�g���܂��B �e�[�v�p�b�g��t������Ԃł��B |

A�ʂ̃n�[�t�����t������ԁB |

�e�[�v�p�b�g���O������ԁB |

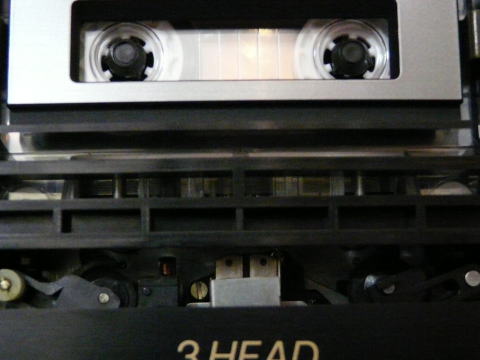

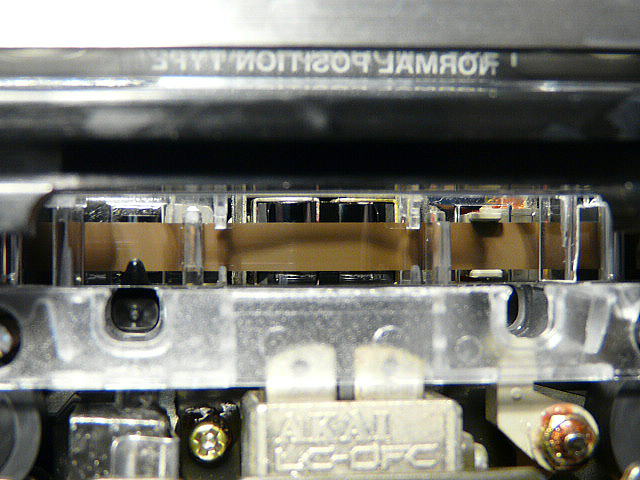

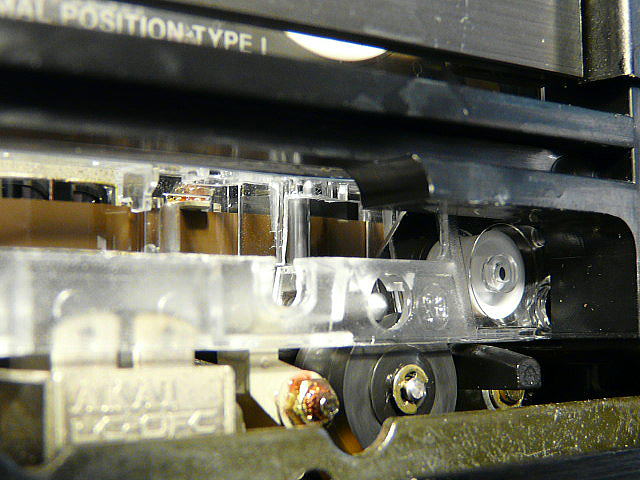

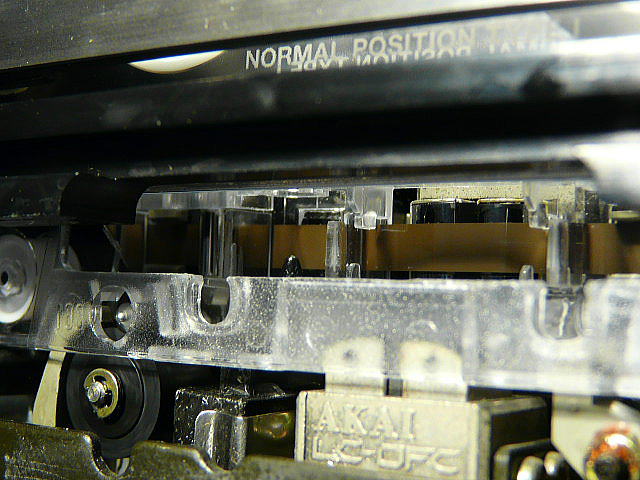

GX-Z9100�ɓ��ꂽ��ԁB�~���[�̈ʒu����߂���悤�ł��B |

�~���[���w�b�h���ցA�M���M���܂ŋ߂Â��܂����B |

GX-Z9100�ɓ��ꂽ��ԁB�������₷���Ȃ�܂����B |

GX-Z6100�ɓ��ꂽ��ԁB�ꉞ���邱�Ƃ��o���܂����B |

TC-D5M�́A�ǂ������܂��B |

TDK AE ��maxell UL�̃n�[�t�\�����Ⴄ�̂ŁA ���K�Ǝ�����܂��d�˂��ق����ǂ������ł��B 1mm���̓��{���~���[���g�p���Ă��܂��B �K���X�̃J�b�g���A���K���K�v�ł��B ������������Ǝ��������Ă����܂��B |

| �~���[�̎�� (2015�N11��1��) |

|

|

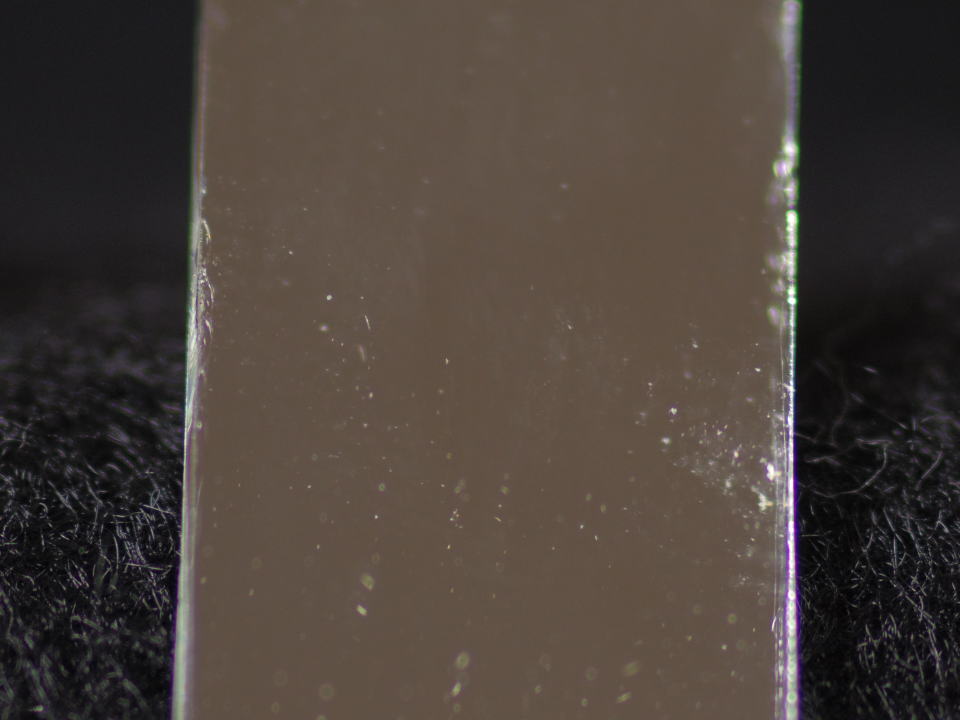

����1�{�ڂɎg�p�����~���[�́A �P�~�����̃K���X���ł��B �ʐ^���݂�ƕ�����܂����A �~���[�̒[�̓K���X�̌��݂������܂��B �ʏ�̃K���X�~���[�́A �K���X�̗��ɐ^������@(�A���~����)�Ő��삳��Ă��܂��B �~���[���~���[�J�Z�b�g�Ɏg�p����ꍇ�A �w�b�h�ɏo���邾�����˖ʂ��߂Â��������₷���Ȃ�悤�ł��B ���̂��ߗ��ʔ��˂̃~���[�́A�ł��邾���������̂��g�p���܂��B ����̂��₷�������́A�ʏ�2�~�����ł����P�~����������\�ł��B �����Ɣ������̂́A�I�[�_�[���C�h�ɂȂ芄���ɂȂ�܂��B |

|

����P�{�ڂ��������������ɁA SONY���̃~���[�J�Z�b�g�e�[�v MC-112C�Ɣ�r�����Ă��炢�܂����B �܂��A���̊J�������r���Ă݂܂����B �����͂قړ����ŁA�c��������̕����w�b�h���ɏ�����������܂����B �~���[�̎��t���ʒu�Ɗp�x�͂قړ����ł����B ���[�J�[���̍\������������Ɗώ@���܂����B ���[�J�[���̃n�[�t�́A��p�̌^�ŏo���Ă��܂��B �~���[�́A���݂������Ȃ������̂ŕ\�ʔ��ˋ��̂悤�ł��B |

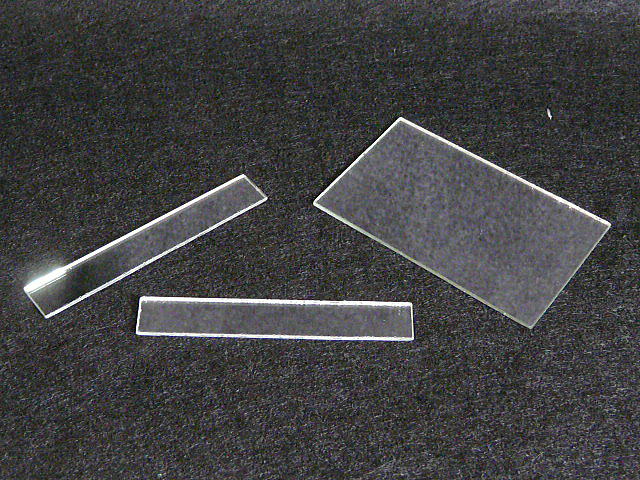

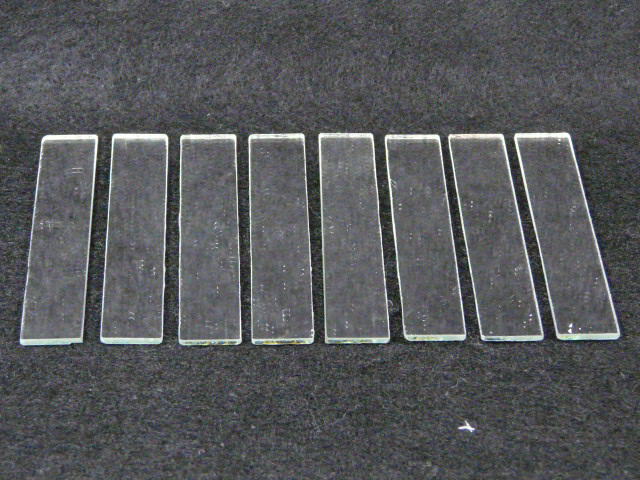

����P�{�ڂɎg�p�����K���X�~���[�̌��݂ł��B �^������@�ɂ��������ˋ��̔��˗��́A73���`86���������ł��B ������������̔��˗��͍ő�95���ɂȂ邻���ŁA �^������@�Ɣ�r����Ɩ��邭�����܂��B�@ |

����g�p�����K���X�肪�A5�`12�~���p�ł����̂ŁA ���܂��J�b�g�o���Ȃ������̂�������܂���B ���p���g�p����ƁA�y�������������Y��ɃJ�b�g�ł��邻���ł��B �K���X������݂ɂ���āA�n��ȂNJp�x���Ⴂ�܂��B�@ |

0.5�~�����̎����~���[�ł��B �����̓|���J�[�{�l�[�g���A�A���~�������b�L�d�グ�ł��B |

�P�~�����̎����~���[�ł��B �����͉����r�j�[���ł��B |

0.5�~�����̎����~���[�ł��B �\�ʔ��ˋ��ŁA�����͉����r�j�[���ł��B |

�J�b�^�[��n�T�~�Ő邱�Ƃ��o��������~���[��p�ӂ��܂����B �|���J�[�{�l�[�g�͉����r��[�����ł��ł��B 0.5�~���̌��݂͕ό`���₷���A���ʂ�ۂ̂�����ł��B �P�~�����̕��������₷�����ł��B �����~���[�̌��_�́A�����قǂ䂪�݂₷���ď������₷���ł��B �����̎�ނ���݂ɂ���ĉf������ς��܂��B �\�ʔ��ˋ��́A���˖ʂɃR�[�e�B���O������Ă�����w�@��p�� ��ύ����ɂȂ�܂��B �R�[�e�B���O�̖������̂͏������₷���̂ŁA �戵��T�d�ɂ��Ȃ��Ƃ����Ȃ��ł�����r�I���i�͈����Ȃ�܂��B �܂��A���̂R��ނ̃~���[���g�p���Ĕ�r���Ă݂܂��B 0.5�~�����́A���ʂ��o�����߂̔�Y����H�v���K�v���Ǝv���܂��B ���ʂɂ���ẮA�K���X���̂P�~�����\�ʔ��ˋ���p�ӂ��Ă݂܂��B ���p�̃K���X����K�v�ł��B |

| �~���[�̃J�b�g�����f�ʂƁA�f����̔�r (2015�N11��11��) |

|

�|���J�[�{�l�[�g���~���[�Ɖ��r���~���[�̂��߂ɁA �u���p�J�b�^�[�Ƒ�^�J�b�^�[��p�ӂ��܂����B |

1�`3�~�����K���X�p�K���X�J�b�^�[��p�ӂ��܂����B �@ |

0.5�~�����|���J�[�{�l�[�g���~���[�́A��^�J�b�^�[�ł� �����肸�炩�����̂Ńu���p�J�b�^�[�Ő�܂����B |

���̃|���J�[�{�l�[�g���~���[�͔S���^�C�v�ł��B ���ʂɂ͂��莆���\���Ă���܂��̂ŁA���ʂ�����Ă݂܂����B |

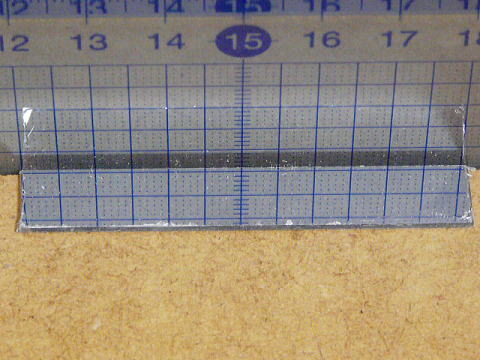

�P�~�����̉����r�j�[�������~���[�ł��B ���ʂɕی�V�[�g���\���Ă���܂��B |

�����̕ی�V�[�g�����A�����r�j�[���������ł��B �F�̕ی�V�[�g�����A���ʑ��ł��B |

�����ی�V�[�g������A�u���p�J�b�^�[�Ő�܂����B |

�F�̕ی�V�[�g���ł��B���ʂ̓��~�l�[�g�\���݂����ł��B |

�F�̕ی�V�[�g������A��^�J�b�^�[�Ő�܂����B |

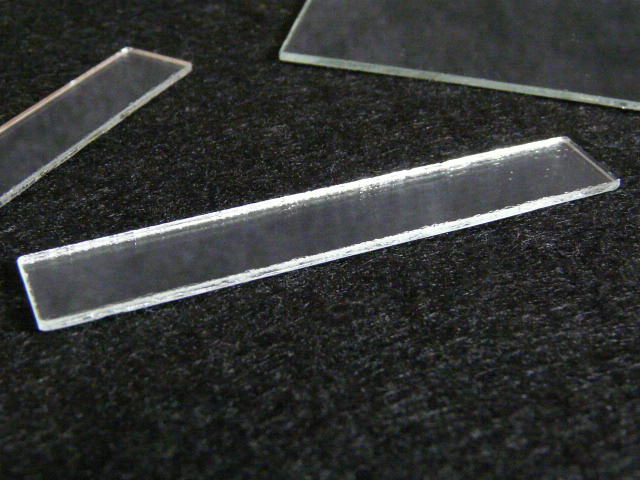

�|���J�[�{�l�[�g���~���[�͌����̂ł����A �ی�V�[�g���Ȃ��̂ŏ������₷���ł��B �P�~���������r�j�[�������~���[�́A ��^�J�b�^�[�̕��������f�ʂ��Y��Ȃ悤�ł��B �u���p�J�b�^�[�Ő�ƁA�ی�V�[�g���͂���₷���悤�ł��B ��^�J�b�^�[�͐��܂Ŏ��Ԃ�������܂��B ���˖ʑ��̓��~�l�[�g�\���݂����ŁA �|���J�[�{�l�[�g���~���[�Ƃ͏������̕t���₷�����Ⴄ�悤�ł��B |

0.5�~���������r�j�[�������~���[�̕\�ʔ��ˋ��́A ��^�J�b�^�[�Ő�܂����B |

���˖ʂ͕ی�V�[�g���\���Ă���܂��B �ی�V�[�g�ʂ����^�J�b�^�[�Ő�܂����B |

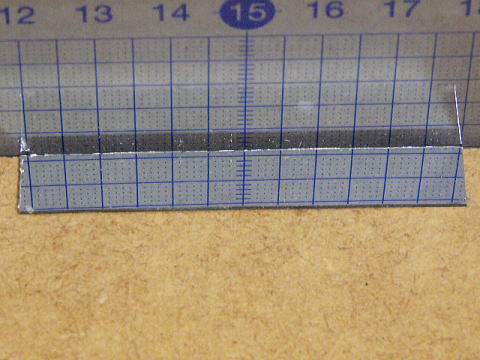

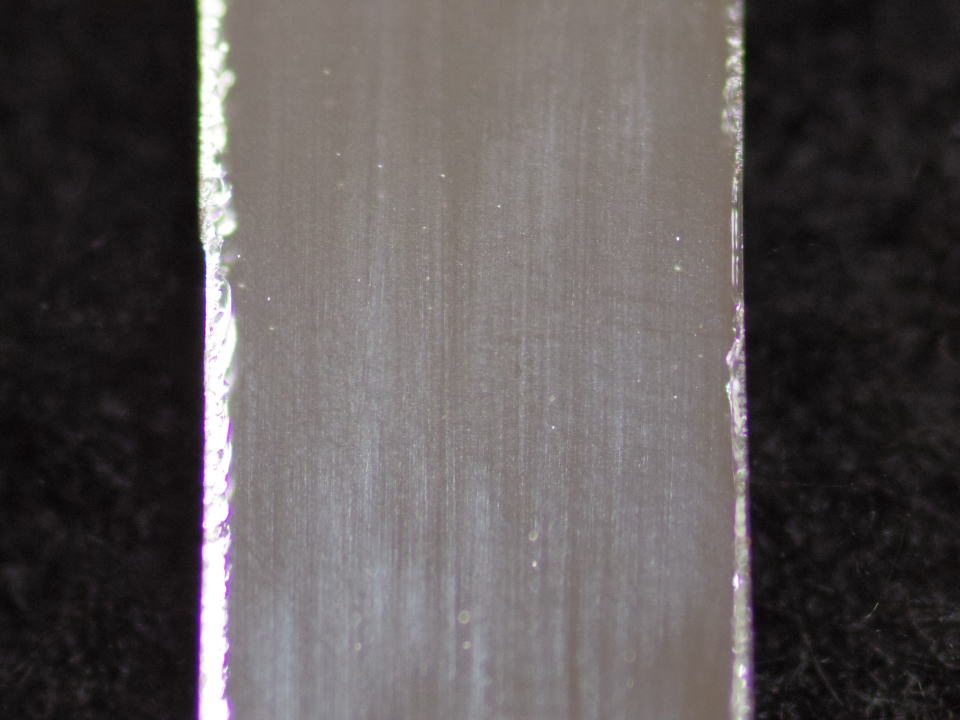

1�~�����K���X�~���[���A���p�K���X��Ő�܂����B ��O���P��ڂ̐����f�ʂł��B |

��O���Q��ڂ̐����f�ʂł��B �R�c���킩���Ă��܂����B |

�v�����g��Ȃǂ��J�b�g�ł�����J�b�^�[�ł��B �ő吡�@200�~���܂łȂ̂ŁA30�Z���`���̎���������܂���B |

�P�~�����̉����r�j�[�������~���[���A �����T�C�Y�ɐF�̕ی�V�[�g�������^�J�b�^�[�Ő�܂����B |

�~���[�̏c���ɃZ�b�g���Đ�܂��B |

�^�������Œ��p���Y��ɊȒP��܂��B |

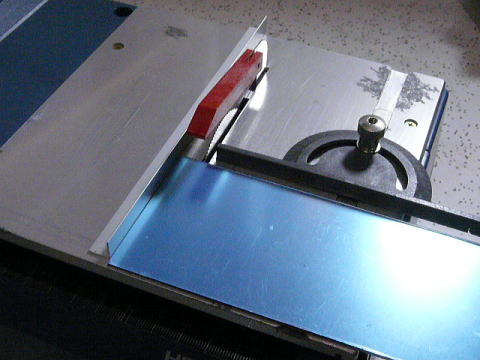

PCB�J�b�^�[���g�p���Ă݂܂��B |

�t���̃K�C�h���Z���̂ŁA�K�C�h����H�v���Ă݂܂��B |

�Ȃ��Ȃ����p�ɐ�̂�����ł����A�܂��Y��ɃJ�b�g�ł��܂��B �@ |

PCB�J�b�^�[�͏��^�̂��ߐ��m�ɒ��p�ɐ�ɂ́A �����ЂƍH�v�K�v�ł��B |

�P�~�����̉����r�j�[�������~���[�̔��˖ʑ��ł��B �F�ی�V�[�g�� |

�P�~�����̉����r�j�[�������~���[�̉����r�j�[���������ł��B �����ی�V�[�g�� |

0.5�~���������r�j�[�������~���[�̕\�ʔ��ˋ��̕\�ʔ��˖ʁB |

�\�ʔ��ˋ��̗����̔��˖ʁB |

0.5�~�����|���J�[�l�[�g���~���[�ł��B |

1�~�����K���X�~���[�ł��B |

| ���J�b�g�̂��₷���� �@�@0.5�~���������r�j�[�������~���[�̕\�ʔ��ˋ� �@�A1�~�����K���X�~���[ �@�B0.5�~�����|���J�[�{�l�[�g���~���[ �@�C�P�~�����̉����r�j�[�������~���[ |

���f�聜 �@�@0.5�~���������r�j�[�������~���[�̕\�ʔ��ˋ� �@�A1�~�����K���X�~���[(�@�̕\�ʔ��ˋ��ƌ݊p) �@�B�P�~�����̉����r�j�[�������~���[ �@�C0.5�~�����|���J�[�{�l�[�g���~���[ |

| �����聜 �@�@1�~�����K���X�~���[(�����c����) �@�A�P�~�����̉����r�j�[�������~���[ �@�B0.5�~���������r�j�[�������~���[�̕\�ʔ��ˋ� �@�C0.5�~�����|���J�[�{�l�[�g���~���[ |

�����̕t���₷���� �@�@0.5�~�����|���J�[�{�l�[�g���~���[ �@�A�P�~�����̉����r�j�[�������~���[�� �@�@ 0.5�~���������r�j�[�������~���[�̕\�ʔ��ˋ� �@�B1�~�����K���X�~���[(�K���X�Ȃ̂ŏ����t���ɂ���) |

| �~���[�ɁA�ق���Ȃǂ��t�������ɑ|��������K�v������܂��B �|�������鎞�́A�����~���[�͏����t���₷���̂Ŏ�舵����T�d�ɂ��Ȃ�������܂���B 0.5�~�����̎����~���[�́A���ʂ̔ɒ���t���Ď��t����K�v������܂��B ���H�̂��₷���ƃR�X�g�Ȃǂ��l����ƁA�����~���[���g����Ɨǂ������ł����A�ǂ���꒷��Z�����茈�߂��܂���B 1�~�����K���X�~���[�́A�J�b�g�������ƊȒP�ł��B ��p����삷��A�ȒP�ɐ��m�ɐ邱�Ƃ��o�������ł��B �K���X�~���[�̕\�ʔ��ˋ��́A�܂��g�p�������Ƃ�����܂��A�\�ʔ��ˋ��͔��˖ʂ̎�舵����T�d�ɂ��Ȃ�������܂���B �����I�ɉ��H�ƃR�X�g�Ǝ�舵���������l����ƁA1�~�����K���X�~���[���ǂ������ł��B 1�~�����K���X�~���[�́A���ʔ��˂ł����K���X�̌��݂������̂ŏ\���g�������ł��B |

|

| �n�[�t�̉��H�A����2�{�� (2015�N11��15��) |

|

maxell UR 20�� ���g�p���܂��B |

maxell UR A�ʃn�[�t�� |

maxell UR B�ʃn�[�t�� |

maxell UR A�ʃn�[�t�� |

maxell UR B�ʃn�[�t�� |

maxell UL �n�[�t��(�Վ�����)�ƁA maxell UR �n�[�t�����r���Ă݂܂��B |

�オmaxell UL A�ʃn�[�t���A����maxell UR A�ʃn�[�t�� |

�オmaxell UL A�ʃn�[�t���Ɖ���maxell UR A�ʃn�[�t���̉E�� |

�オmaxell UL A�ʃn�[�t���Ɖ���maxell UR A�ʃn�[�t���̍��� |

�オmaxell UL B�ʃn�[�t���A����maxell UR B�ʃn�[�t�� |

�オmaxell UL B�ʃn�[�t���A����maxell UR B�ʃn�[�t���̉E�� |

�オmaxell UL B�ʃn�[�t���A����maxell UR B�ʃn�[�t���̉E�� |

�オmaxell UL A�ʃn�[�t���A����maxell UR A�ʃn�[�t�� |

�オmaxell UL B�ʃn�[�t���A����maxell UR B�ʃn�[�t�� |

maxell UR A�ʃn�[�t�\���A������܂܂̒f�� |

maxell UR A�ʃn�[�t�\�E�A������܂܂̒f�� |

maxell UR A�ʃn�[�t�����A������܂܂̒f�� |

maxell UR A�ʃn�[�t���E�A������܂܂̒f�� |

maxell UR A�ʃn�[�t�\���A������܂܂̒f�� |

maxell UR A�ʃn�[�t�\�E�A������܂܂̒f�� |

maxell UR A�ʃn�[�t�����A������܂܂̒f�� |

maxell UR A�ʃn�[�t���E�A������܂܂̒f�� |

maxell UR B�ʃn�[�t�����A������܂܂̒f�� |

maxell UR B�ʃn�[�t���E�A������܂܂̒f�� |

maxell UR A�ʃn�[�t�����A���������� |

maxell UR A�ʃn�[�t���E�A���������� |

maxell UR A�ʃn�[�t�\���A���������� |

maxell UR A�ʃn�[�t�\�E�A���������� |

maxell UR A�ʃn�[�t���ʍ��A���������� |

maxell UR A�ʃn�[�t���ʉE�A���������� |

maxell UR A�ʃn�[�t�����A���������� |

maxell UR A�ʃn�[�t�����A���������� |

maxell UR B�ʃn�[�t�����A���������� |

maxell UR B�ʃn�[�t�����A���������� |

maxell UR B�ʃn�[�t���ʍ��A���������� |

maxell UR B�ʃn�[�t���ʉE�A���������� |

maxell UR B�ʃn�[�t�����A���������� |

maxell UR B�ʃn�[�t���E�A���������� |

maxell UR B�ʃn�[�t�����A���������� |

maxell UR B�ʃn�[�t���E�A���������� |

| �n�[�t���H�́A�܂��[���������܂���B ����̐���Ɖ��ǁA���H���@�̌������܂��܂��K�v�ł��B �����ĂR�{�ڂ��A���������H�v���Đ��삵�܂��B |

|

| �~���[�̎��t�����@�̒����ƍH�v (2016�N2��12��) |

|

A&D GX-Z9100 |

A&D GX-X6100 |

Lo-D D-2200MB |

�~���[���������Œ莮�ɂ��邩�l���Ă��܂����B ���̃~���[�̌��݂ƃT�C�Y�ł��܂��ł��邩�A�F�X�l���܂����B �q���W���g�����@��~���[�̒��S�Ɏx�_��u�����@�ȂǁB ���i�̉��H���̂��₷���ƁA�~���[���ł��邾�� �傫���T�C�Y�Ŏg�p���悤�Ƃ���Ɠ���ł��B �~���[�̎��t�����@�ƈʒu����������܂����B ��ƂȂ�ʒu���߂̌��ƕ��i�z�u�������������ʁA �Œ莮�Ŗ��Ȃ��悤�ł��B �܂��ALED�̏Ɩ����g�ݍ��݂����Ǝv���Ă��܂����B �{�^���d�r�̃\�P�b�g�ׂ���A���t���ʒu���������܂����B �{�^���d�r�̃\�P�b�g���d�r�������l����Ǝ��t�����@�� ���H������ł��B ��������~���[������̂ŁALED�Ɩ���t����ʒu������܂���B ����P�{�ڂ̃~���[�J�Z�b�g�ŁA���s�e�X�g�����Ă݂܂����B �ʐ^�̂悤�ɁA���ɖ��Ȃ�������悤�ł��B �C�ɂȂ邩�Ǝv���܂����A�����t���Ă��܂����B |

SONY TC-K4 |

SONY TC-2500 |

| �n�[�t�̉��H�A����3�{�ڂ���5�{�� | |

����2�{�ڂ̊J���� |

����3�{�ڂ̊J�����A�J�����̈ʒu���߂����܂����B |

����4�{�ڂ̊J�����A���H�J�n�̌������ǂ�����܂���ł����B |

����5�{�ڂ̊J�����A���H�J�n�̌�����ς��܂����B |

����2�{�ڂ�B�ʃn�[�t�����A�o����������Ă��܂��B |

����3�{�ڂ�B�ʃn�[�t�����A�������E���Ɠ��������ɂ悤�Ɏc���܂����B |

����4�{�ڂ�B�ʃn�[�t�����A�����������������܂����B |

����5�{�ڂ�B�ʃn�[�t�����A4�{�ڂƓ��������ɍ���Ă��܂��B |

����2�{�ڂ�B�ʃn�[�t�����A�o����������Ă��܂��B |

����3�{�ڂ�B�ʃn�[�t�����A�������E���Ɠ��������ɂ悤�Ɏc���܂����B |

����4�{�ڂ�B�ʃn�[�t�����A�����������������܂����B |

����5�{�ڂ�B�ʃn�[�t�����A4�{�ڂƓ��������ɍ���Ă��܂��B |

����2�{�ځA�o����������Ă��܂��B |

����3�{�ځA�������E���Ɠ��������ɂ悤�Ɏc���܂����B |

����4�{�ځA����R�{�ڂ�藼���������������܂����B |

����5�{�ځA4�{�ڂƓ��������ɍ���Ă��܂��B |

| �n�[�t�̉��H�A����6�{�� (2016�N2��20��) |

|

B�ʃn�[�t�̓����̉��H������ł��B �E���̐F�����Ɠ��������ɁA�����̐F���������܂��B �E���̐ԐF�����Ɠ��������ɁA�����̐ԐF���������܂��B �ΐF�����͕���ɂȂ�悤�ɍ��܂��B |

|

B�ʃn�[�t�̓����̉��H�������ł��B |

|

B�ʃn�[�t�̓����̉��H�����������ł��B |

|

B�ʃn�[�t�̓����̉��H�������������ł��B |

|

B�ʃn�[�t�̓����̉��H�����E�����ł��B |

|

A�ʃn�[�t�̕\���̉��H�����ł��B |

|

A�ʃn�[�t�̕\���̉��H�����������ł��B |

|

A�ʃn�[�t�̕\���̉��H�����E�����ł��B |

|

A�ʃn�[�t�̓����̉��H�����������ł��B |

|

A�ʃn�[�t�̓����̉��H�������������ł��B |

|

A�ʃn�[�t�̓����̉��H�����E�����ł��B |

|

| 1�~�����̃K���X�~���[�̉��H�@ (2016�N4��6��) |

|

����������܂����̂ŁA�~���[���J�b�g���Ă݂܂����B |

|

�\��ʂ�̃T�C�Y�ɃJ�b�g�o���܂��B |

|

���s�ɃJ�b�g�o���Ă��܂��B |

|

| 1�~�����̃K���X�~���[�̉��H�A (2016�N4��7��) |

|

����̔����������Ă���A���K���X�p�K���X�J�b�^�[�ւ̗͉�������K���܂����B �O�����y������t���ăJ�b�g���܂����B |

|

��O������̃J�b�g�ʂŁA���X�������͂܂����Ă��Ȃ���Ԃł��B |

|

������̎�O�͑O���̃J�b�g�����ʂŁA���X�����������Ă��܂��B |

|

�O��̃J�b�g�ʂł��B �K���X�J�b�^�[�ɗ͂���ꂷ���Ă������߁A���̓�����������Ȃ��Ă��܂��܂����B |

|

������̓K���X�J�b�^�[���y���Ђ��ď���t���Ă���A�J�b�g�����܂܂̒f�ʂł��B �\�ʂ̏��̕t���������ꂢ�ɏo���܂����B |

|

�������O��̃J�b�g�����f�ʂŁA�E��������̃J�b�g�����f�ʂł��B ���̂��Ƃ́A���S�̂��߂Ɍy�����X�����������Ă����܂��B |

|

| 1�~�����̃K���X�~���[�̉��H�B (2016�N4��8��) |

|

�X�ɃJ�b�g�̗��K�����Ă݂܂��B �u1�~�����̃K���X�~���[�̉��H�A�v�̃J�b�g�����ʁB |

|

�u1�~�����̃K���X�~���[�̉��H�B�v�̃J�b�g�����ʂ̂P��ځB |

|

�������u1�~�����̃K���X�~���[�̉��H�A�v�̃J�b�g���A�E�����u1�~�����̃K���X�~���[�̉��H�B�v�̂P��ڃJ�b�g���B |

|

�����āA�����ꖇ�J�b�g���܂��B �u1�~�����̃K���X�~���[�̉��H�B�v��1��ڂ̃J�b�g���B |

|

�u1�~�����̃K���X�~���[�̉��H�B�v��2��ڂ̃J�b�g���B |

|

�������u1�~�����̃K���X�~���[�̉��H�B�v��1��ڃJ�b�g���A�E�����u1�~�����̃K���X�~���[�̉��H�B�v��2��ڃJ�b�g���B �~���[�̃J�b�g�͂��܂��o�������Ȃ̂ŁA���낻��~���[�J�Z�b�g�̃T���v���p�̐���Ɏ��|���肽���Ǝv���܂��B |

|

| maxell UL 10���e�[�v����A�T���v���p1�{��(E1149292) (2016�N4��9��) |

|

B�ʃn�[�t���̉��H�B(E1149292) |

|

A�ʃn�[�t���̉��H�B |

|

A�ʃn�[�t�̗��A�����B��鏇�Ԃ��ԈႦ�����߁A�ꕔ�������������Ă��܂��܂����B |

|

A�ʃn�[�t�̗��A�E���B |

|

B�ʃn�[�t�̗��A�����B |

|

B�ʃn�[�t�̗��A�����B |

|

B�ʃn�[�t�̗��A�E���B |

|

�~���[�����u�����Ă݂܂����B |

|

A�ʃn�[�t��킹�Ă݂܂����B |

|

�~���[�����t���A�g�ݗ��ĂĂ݂܂����B |

|

�P�[�X�ɓ���āA�~���[�J�Z�b�g�̃T���v���p�P�{�ڂ��������܂����B |

|

| maxell UL 10���e�[�v����A�T���v���p2�{��(H1259242) (2016�N4��10��) |

|

A�ʃn�[�t���̉��H�B |

|

B�ʃn�[�t���̉��H�B(H1259242) |

|

B�ʃn�[�t�̗��A�����B |

|

B�ʃn�[�t�̗��A�����B |

|

B�ʃn�[�t�̗��A�E���B |

|

A�ʃn�[�t�̗��A�����B�ق�̂킸���ł����A�ꕔ�����Ă��܂��܂����B |

|

A�ʃn�[�t�̗��A�E���B �n�[�t�̉��H���A�����Ԋ���Ă��܂����B |

|

�~���[�����t���A�g�ݗ��ĂĂ݂܂����B �T���v���p2�{�ڂ��������܂����B |

|

�C���f�b�N�X�J�[�h������āA�T���v���p�Q�{���������܂����B |

|

| maxell UL 10���e�[�v����A�T���v���p3�{��(F3059252) (2016�N4��22��) |

|

A�ʃn�[�t���̉��H |

|

A�ʃn�[�t�̗��A�����B |

|

A�ʃn�[�t�̗��A�����B |

|

A�ʃn�[�t�̗��A�E���B |

|

B�ʃn�[�t���̉��H�B(F3059252) |

|

B�ʃn�[�t�̗��A�����B |

|

B�ʃn�[�t�̗��A�����B |

|

B�ʃn�[�t�̗��A�E���B |

|

�~���[��̔��p�Ɠ������t�����@�ɂ��āA�g�ݗ��Ă܂����B �T���v���p3�{�ڂ��������܂����B |

|

�C���f�b�N�X�J�[�h������āA�T���v���p3�{���������܂����B 3�{�ڂ��A���H���x�͓����悤�ɐ���ł���悤�ɂȂ�܂����B |

|

| �̔��p�̃~���[�J�Z�b�g�̐��� (2016�N4��29���A2016�N5��23���lj��X�V) |

|

A�ʃn�[�t���̉��H |

|

A�ʃn�[�t�̗��A�����B |

|

A�ʃn�[�t�̗��A�����B |

|

A�ʃn�[�t�̗��A�E���B |

|

A�ʃn�[�t�̕\�A�����B |

|

A�ʃn�[�t�̕\�A�E���B |

|

B�ʃn�[�t���̉��H�B |

|

B�ʃn�[�t�̗��A�����B |

|

B�ʃn�[�t�̗��A�����B |

|

���H�����~���[�B |

|

�n�[�t�ɍ���Ă���V���A���i���o�[�AL0459252 |

|

�~���[�����t���āA�g�ݗ��Ă܂����B |

|

�P�[�X�ɓ��ꂽ��ԁB |

|

�̔��p1�{�ڂ��������܂����A�ʐ^�̃C���f�b�N�X�J�[�h�̓T���v���p�ł��B  �̔��p�̃C���f�b�N�X�J�[�h�ɂ́A�~���[�̂������E�e�[�v�p�b�g�̎��t�����E�e�[�v�̓��ւ������ʐ^����ʼn�����Ă���܂��B �e�[�v�p�b�g���t�����܂��B |

|

| �����~���[���g�p�����~���[�J�Z�b�g�̐��� (2016�N7��24���@2016�N8��6���X�V) |

|

�����Ŏg�p���������~���[����R�c���Ă��܂��̂ŁA1mm���̎����~���[���g�p���Đ��삵�Ă݂����Ǝv���܂��B �f�肪�ǂ���A�K���X�~���[��菭���}�����̔����i�ɂł���Ǝv���܂��B |

|

�n���h�J�b�^�[�Ő�ƁA���p���Y��ɃJ�b�g�ł��܂��B |

|

����͂��̂܂g�p���܂����A���m�Ȉʒu���ߗp�̎�������K�v������܂��B |

|

����Y��ɃJ�b�g�ł��܂��B |

|

�T���v���p2�{�ڂ��K���X�~���[����A�����~���[�Ɍ������܂��B �ی�V�[�g�͔j��₷���̂ŁA���炩�̑������K�v�����肻���ł��B |

|

���x�����V�������܂����B PVC�́A�|�������r�j���ł��B ���ی�V�[�g��\������Ԃł��B |

|

�܂��ی�V�[�g��\������Ԃł��B |

|

�ی�V�[�g�������́A�Z���e�[�v��[�ɓ\��t����ƊȒP�ɂ͂����܂��B |

|

�Y��Ȕ��˖ʂ��o�܂��B |

|

�~���[�̂䂪�݂͂���܂���B |

|

����ɌŒ肳��Ă��邽�߁A����Y��ɔ��˂��Ă��܂��B �\�ʔ��˂̂��߁A�K���X�~���[���w�b�h�ɋ߂��Ȃ�܂��B |

|

GX-Z9100�̐��ʂ���B |

|

GX-Z9100�̃e�C�N�A�b�v���B |

|

GX-Z9100�̃T�v���C���B |

|

�C���f�b�N�X�J�[�h���APVC�~���[�̂������Ɏʐ^�Ɛ�����ύX���Ă��܂��B |

|

| �V�����}�N�Z��UR���� (2017�N5��27��) |

|

���̓}�N�Z��UL�A�E�͐V�����}�N�Z��UR�B |

|

���̓}�N�Z��UL�A�E�͐V�����}�N�Z��UR�B �n�[�t�̌`�͓����ł����A�X���b�v�V�[�g�̌`�͈Ⴂ�܂��B |

|

�}�N�Z��UL��A�ʃn�[�t�B |

|

�V�����}�N�Z��UR��A�ʃn�[�t�B |

|

�}�N�Z��UL��B�ʃn�[�t�B |

|

�V�����}�N�Z��UR��B�ʃn�[�t�B |

|

�}�N�Z��UL��B�ʃn�[�t�B |

|

�V�����}�N�Z��UR��B�ʃn�[�t�B |

|

�V�����}�N�Z��UR�Ő��삵���A���Y1mm���K���X���~���[���g�p�����~���[�J�Z�b�g�B |

|

�V�����}�N�Z��UR�Ő��삵���A���Y1mm���K���X���~���[���g�p�����~���[�J�Z�b�g�B |

|

�V�����}�N�Z��UR�Ő��삵���APVC(�|�������r�j��)�������~���[���g�p�����~���[�J�Z�b�g�B �~���[�̂䂪�݂͂���܂���B |

|

�V�����}�N�Z��UR�Ő��삵���APVC(�|�������r�j��)�������~���[���g�p�����~���[�J�Z�b�g�B ����ɌŒ肳��Ă��邽�߁A����Y��ɔ��˂��Ă��܂��B �\�ʔ��˂̂��߁A�K���X�~���[���w�b�h�ɋ߂��Ȃ�܂��B |

|

�V�����}�N�Z��UR�p�́A���Y1mm���K���X���~���[���g�p�����~���[�J�Z�b�g�p�̃C���f�b�N�X�J�[�h��B   �V�����}�N�Z��UR�p�́APVC(�|�������r�j��)�������~���[���g�p�����~���[�J�Z�b�g�p�̃C���f�b�N�X�J�[�h��B |

|

�V�����}�N�Z��UR�p�ɁA�C���f�b�N�X�J�[�h�p�̎ʐ^����蒼���Đ������ꕔ�ύX���č�蒼���܂����B |

|

�V�����}�N�Z��UR�̍L���p�ʐ^�B�e�B |

|

�V�����}�N�Z��UR�Ő��삵���A���Y1mm���K���X���~���[���g�p�����~���[�J�Z�b�g�B �e�[�v�p�b�g���t�����Ă��܂��B |

|

�V�����}�N�Z��UR�Ő��삵���APVC(�|�������r�j��)�������~���[���g�p�����~���[�J�Z�b�g�B �e�[�v�p�b�g���t�����Ă��܂��B |

|

2020�N�Ƀ}�N�Z���̃J�Z�b�g�e�[�v���V���i�ɑ���܂����B ���݂́A�̔��p�~���[�J�Z�b�g�̐���͂��Ă��܂���B �@ |

|